Енциклопедія

4.4. Топки

Спалювання твердого палива

Первісні люди обігрівалися, готували їжу, користуючись вогнем, який одержували при спалюванні палива, розпалюючи багаття. Багаття потім поступилися місцем вогнищам, що складалися з купи каміння, на якій спалювалося паливо. Над вогнищами встановлювали триніжники, що підтримували жаровні.

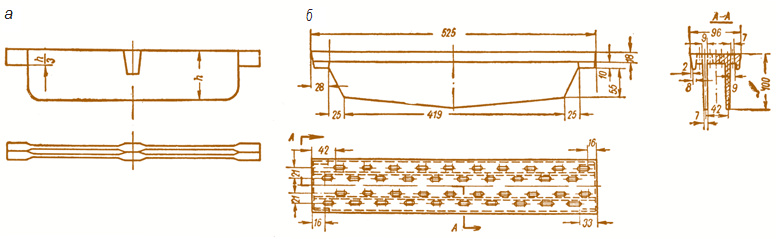

Великий прогрес при спалюванні палива був досягнутий із застосуванням колосникової решітки. Колосникова решітка збирається з окремих елементів – чавунних балок або брусків, які називаються балковими чи брусковими колосниками, або чавунних плит, які називаються плитковими колосниками. Балкові колосники (мал. 4.16, а) мають на своїх кінцях потовщення. При укладанні колосникової решітки колосники стикаються потовщеними кінцями посередині, утворюючи між собою зазори для проходження повітря. Головний недолік – значна вага і підвищені втрати із провалом палива. Плиткові колосники (мал. 4.16, б) являють собою чавунні плити із сильно розвинутими ребрами. Для рівномірного підведення повітря до шару палива, що горить, отвори в плитах виконуються круглими або еліптичними. Плиткові колосники забезпечують невеликий провал, рівномірний розподіл повітря по решітці та добре відведення тепла.

Колосникові решітки знаходять широке застосування при спалюванні палива в печах для обігріву житла і приготування їжі, в топках парових котлів для отримання пари.

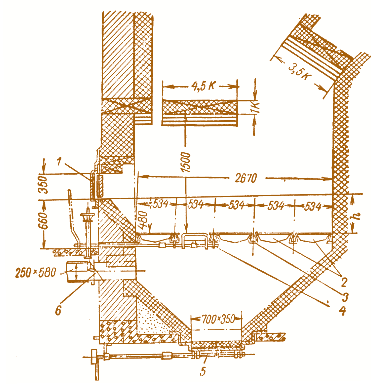

Найпростішою топкою для спалювання палива в кусковому вигляді є топка з горизонтальною або трохи нахиленою решіткою, яка складається з колосників, форма і розміри яких залежать від сорту і виду палива (мал. 4.17). Колосники лежать на опорних балках, закріплених в стінах топки. Паливо періодично завантажується на решітку вручну через чавунні завантажувальні дверці, які призначені одночасно для шуровки (перемішування окремих ділянок шару, що горить) і очищення колосників від шлаку. Для зручності обслуговування колосникова решітка розміщується на висоті 700–800 мм від підлоги і виконується завдовжки не більше 2500 мм. Для вільного утворення полум'я і висота топкового простору над решіткою топок котлів повинна бути не менше 1000 мм. Простір під колосниковою решіткою називається піддувалом, або зольником, з якого необхідне для згоряння повітря підводиться до шару палива, що горить, через отвори в колосниках. Одночасно піддувало призначене для збирання золи і шматків палива (провалу), які випадають через отвори колосників.

Мал. 4.16. Конструкції колосників: а – балковий; б – плитковий нормальний

Мал. 4.16. Конструкції колосників: а – балковий; б – плитковий нормальний

Мал. 4.17. Ручна топка для спалювання бурого вугілля із зольним бункером: 1 – завантажувальні дверці; 2 – колосники; 3 – підколосникова балка; 4 – перекидний колосник; 5 – шлаковий затвор з приводом; 6 – повітряний короб із заслінкою

Мал. 4.17. Ручна топка для спалювання бурого вугілля із зольним бункером: 1 – завантажувальні дверці; 2 – колосники; 3 – підколосникова балка; 4 – перекидний колосник; 5 – шлаковий затвор з приводом; 6 – повітряний короб із заслінкою

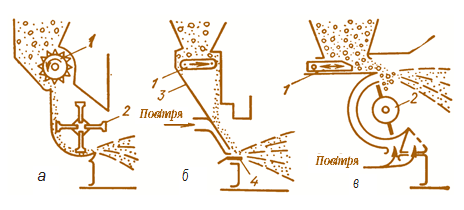

Мал. 4.18. Схеми механічного (а), пневматичного (б) та пневмомеханічного (в) закидувачів палива: 1 – дозуючий пристрій; 2 – метальник; 3 – розгінна плита; 4 – розподільна плита повного згоряння летких газів

Мал. 4.18. Схеми механічного (а), пневматичного (б) та пневмомеханічного (в) закидувачів палива: 1 – дозуючий пристрій; 2 – метальник; 3 – розгінна плита; 4 – розподільна плита повного згоряння летких газів

Простота конструкції топок з нерухомим шаром палива і можливість використовувати колосникову решітку для різних типів твердого палива були причиною її широкого застосування при спалюванні палива в котлах малої продуктивності.

Для внутрішніх топок нерухому колосникову решітку застосовували в котлах з жаровими і димогарними трубами; для зовнішніх топок – в циліндричних і водотрубних котлах і для виносних топок – при спалюванні пилоподібного палива, дров і торфу.

Проте топки з нерухомим шаром палива мали ряд істотних недоліків:

1. Завантаження палива і очищення решітки виконуються вручну.

2. Котел працює нерівномірно, в топках не можна було досягти необхідного рівномірного процесу горіння палива, оскільки його подача і видалення шлаку відбуваються періодично.

3. Засмоктування холодного повітря в топку під час її завантаження і чищення спричиняло сильне охолоджування топки і знижувало коефіцієнт корисної дії котла.

4. Великі втрати теплоти з механічним (7–14%) і хімічним (до 2–5%) недопалом.

Найбільш трудомісткими операціями при ручному обслуговуванні топок є подача палива в топку, шуровка його і видалення шлаку. Механізація цих операцій досягається установкою механічних закидувачів палива, застосуванням поворотних колосників або колосників, що гойдаються. Топки з установкою таких механізмів називаються напівмеханічними.

Першими механізмами для закидання палива були метальні колеса з лопатями і метальні «лопати», що набували свій рух від сильної пружини.

Механічний закидувач (мал. 4.18, а) подачу палива на решітку забезпечує металевим колесом, що безперервно обертається (550–800 об/хв), з лопатями, до якого паливо надходить з дозуючого пристрою. У пневматичному закидувачі (мал. 4.18, б) паливо здувається з розгінної плити на решітку повітрям або парою, що виходить із сопел круглої або щілиноподібної форми.

Основний недолік закидувачів полягає в тому, що вони нерівномірно за фракційним складом розподіляють паливо по довжині решітки. Механічні закидувачі подають більш крупні куски палива на задню половину решітки, а більш дрібні – на передню. А пневматичні закидувачі діють навпаки, тому більш раціональним є застосування пневмомеханічних закидувачів (мал. 4.18, в), які забезпечують більш рівномірний розподіл палива за довжиною решітки.

Зараз випускають топки з пневмомеханічними закидувачами системи ЦКТІ. Дальність механічного закидування легко регулюється зміною або числа обертів ротора, або кута вильоту частинок у відношенні до горизонту. Ефективність пневмозакидування залежить від кількості та швидкості повітря, що виходить із сопла.

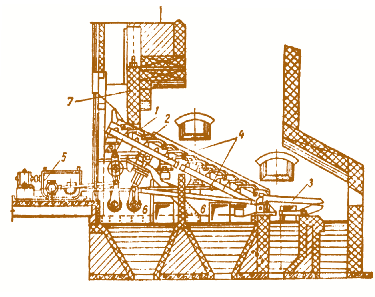

На мал. 4.19 представлена топка з механічним закидувачем і решіткою з колосниками, що гойдаються. Такі колосники мають ручний привід, розташований з фронту котла. При колосниках, що гойдаються, шлак, який лежить на решітці, розпушується, в зольник скидається нижня випалена частина шлаку. При цьому полегшується доступ повітря до палива, що горить, а сам процес горіння не порушується.

На мал. 4.20 представлена колосникова решітка з поворотними колосниками. Колосники повертаються на кут 60° для періодичного видалення шлаку. Привід поворотних колосників аналогічний.

Залежно від конструкції і розташування колосникової решітки топки поділяються на топки із горизонтальною колосниковою решіткою та топки із нахиленою колосниковою решіткою і шаром палива, що рухається вздовж решітки.

Топка із нахиленою колосниковою решіткою має кут нахилу решітки, рівний куту природного укосу спалюваного палива, що забезпечує його повільне сповзання вниз решіткою у міру вигоряння. Кут нахилу для кам'яного вугілля – 40–45°, для бурого – близько 40°. У цих топках паливо вводиться безперервно, підсушуючись у верхніх частинах решітки, і потрапляє в зону інтенсивного горіння на нижній половині решітки. Незгоріле паливо і шлак сповзають вниз на невелику горизонтальну шлакову решітку (колосники), де і відбувається догоряння палива. Для полегшення видалення шлаку ці колосники роблять рухомими або такими, що перекидаються. Мал. 4.19. Топка з механічними закидувачами: 1 – плоска решітка з колосниками, що гойдаються; 2 – підведення вторинного повітря; 3 – механічний обертовий закидувач; 4 – поворотна заслінка; 5 – плиткові колосники; 6 – заслінка; 7 – повітропровід

Мал. 4.19. Топка з механічними закидувачами: 1 – плоска решітка з колосниками, що гойдаються; 2 – підведення вторинного повітря; 3 – механічний обертовий закидувач; 4 – поворотна заслінка; 5 – плиткові колосники; 6 – заслінка; 7 – повітропровід

Мал. 4.20. Колосникова решітка з поворотними колосниками: 1 – дуттєва заслінка; 2 – топкові дверці; 3 – колосникова решітка; 4 – шлаковий затвор

Мал. 4.20. Колосникова решітка з поворотними колосниками: 1 – дуттєва заслінка; 2 – топкові дверці; 3 – колосникова решітка; 4 – шлаковий затвор

Основна перевага таких топок – безперервна подача палива без затрати сили кочегара, відсутність проникнення холодного повітря при завантаженні палива, зручність очищення від шлаку, добре згоряння і т.п. Недолік – більш складна система подачі повітря в порівнянні з простою колосниковою решіткою. Повітря подається під решітку і зверху шару палива, нижні колосники швидше перегорають і потребують частої заміни.

Мал. 4.21. Топка для кускового торфу

Мал. 4.21. Топка для кускового торфу

Мал. 4.22. Топка с похило перештовхувальною решіткою: 1 – рухомі колосники; 2 – нерухомі колосники; 3 – шлакові колосники; 4 – рухомі рами; 5 – приводний механізм; 6 – дуттєві зони; 7 – шибер для регулювання товщини шару палива Зараз такі топки застосовуються для вологих палив, наприклад торфу (мал. 4.21).

Мал. 4.22. Топка с похило перештовхувальною решіткою: 1 – рухомі колосники; 2 – нерухомі колосники; 3 – шлакові колосники; 4 – рухомі рами; 5 – приводний механізм; 6 – дуттєві зони; 7 – шибер для регулювання товщини шару палива Зараз такі топки застосовуються для вологих палив, наприклад торфу (мал. 4.21).

У топках зі східчастою колосниковою решіткою остання встановлювалася похило, як і в топках, описаних вище.

Різниця полягала в тому, що тут колосникова решітка складалася з ряду горизонтальних і дещо нахилених пластинок, встановлених у вигляді східців сходів, зв'язаних кінцями.

Для колосникової решітки використовувалися пластини шириною 300–400 мм, які закріплювалися своїми кінцями в бічні рами. Пластини вибиралися такої ширини, щоб зверху утворювалося суцільне поле решітки, через яке паливо не могло б провалитися. Необхідне для спалювання повітря підводилося між пластинами в горизонтальному напрямі. Однак переміщення палива східцями решітки ніколи не було рівномірним, шлаки пригорали до колосників і склепінь. Зараз такі решітки не застосовуються.

На мал. 4.22 представлена сучасна топка з похило-перештовхуючою решіткою. Решітка складається з навперемінних рядів рухомих і нерухомих колосників та горизонтальної шлакової решітки. Шар палива на цій решітці переміщується примусово в результаті зворотно-поступального руху колосників, здійснюваного від розташованого на фронті приводного механізму. Кут нахилу решітки менше кута природного укосу палива і становить 15–18°.

Механічні топки дозволяють майже повністю керувати ходом та інтенсивністю процесу горіння. Ідею безперервної подачі палива в топку висловив ще Джеймс Уатт – винахідник парової машини. Він у 1785 році запатентував печі з механічним завантаженням палива. А перша механічна топка з ланцюговою решіткою була винайдена Джуксом у 1841 році. Конструкція містила більшу частину ідей, реалізованих в сучасних топках з ланцюговими решітками. У 1845 році Холл в Англії запатентував механічну топку з подачею палива зверху, паливо скидалося на нахилені колосники, що рухалися назад і вперед. У 1838 році Джукс сконструював механічну топку з подачею палива знизу. Більш сучасна механічна топка з подачею палива знизу була запатентована Джонсом у 1884 році. До 1900 року було запатентовано і встановлено під котлами значну кількість різних механічних топок.

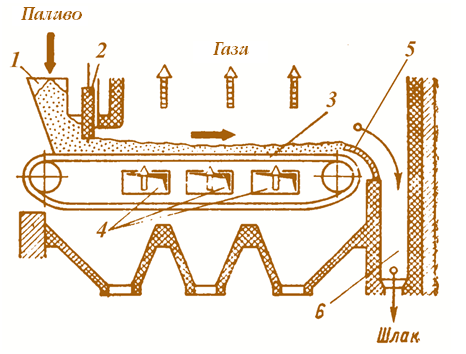

Механічні топки з колосниковою решіткою, що безперервно рухається, називають топками з «ланцюговими решітками». У цих топках (мал. 4.23) колосникова решітка 3 є нескінченною широкою стрічкою, що складається з окремих чавунних колосників. Ця гнучка колосникова решітка охоплює дві зірочки або два барабани, з яких один розташований під завантажувальною воронкою топки і є провідним. Він забезпечує безперервний рух решітки від черв'ячної або іншої передачі. Швидкість руху визначається сортом спалюваного палива і може змінюватися в широких межах від 1,8 до 27 м/год. Паливо з паливного бункера 1 через вугільні ящики і регулятор товщини шару 2 під дією своєї ваги поступає на решітку, що поволі рухається. Шар палива нерухомий щодо решітки, але безперервно пересувається з нею, проходячи всі стадії процесу горіння: підігрів палива з виділенням летких, горіння летких, горіння коксу і утворення шлаку. Внаслідок цього інтенсивність подачі повітря до окремих ділянок решітки повинна бути різною, що досягається застосуванням позонового дуття. Для допалювання залишків палива, що містяться в шлаку, на кінці решітки встановлюється шлаковий поріг.

Мал. 4.23. Топка с ланцюговою решіткою

Мал. 4.23. Топка с ланцюговою решіткою

Поріг затримує огнищеві залишки і шлаки, які, скупчуючись, перешкоджають прориву в топку повітря і допалюються повністю. Конструкція шлакових порогів була самою різною. На мал. 4.23 представлений шлаковий поріг – шлакознімач 5 однієї з останніх конструкцій, який скидає шлак в шлаковий бункер 6.

Топки з ланцюговими решітками є одним з найстаріших типів шарових механічних топок. За довгий час свого існування конструкції цих топок безперервно поліпшувалися, і зараз вони є найсучаснішими механічними топковими пристроями для спалювання палива в шарі.

До механічних належать топки з нижньою подачею палива. У свій час вони були дуже поширені в США і країнах Європи. У СРСР ці топки не застосовувалися через обмежений асортимент спалюваного вугілля.

Перше успішне застосування пилоподібного палива відноситься до 1896 року, коли товариство з виготовлення портландського цементу «Atleis Portland Cement Co» почало застосовувати вугільний пил для опалювання цементних печей. У 1918 році тільки 200000 т вугілля перероблялося в пил для спалювання в топках парових котлів.

Факельне спалювання твердого палива у вигляді пилу в камерних топках замість шарового спалювання набуло поширення тільки в ХХ столітті.

Пристрої для спалювання газоподібного палива

У ХIХ столітті газоподібне паливо не знайшло широкого застосування, оскільки його одержували переважно штучним шляхом як основний або побічний продукт з твердого палива. Для топок котлів застосовували гази доменних і коксових печей, колошниковий газ, генераторний газ.

Промислова конструкція газогенератора для отримання штучного генераторного газу з твердого палива була запропонована тільки у 1862 році Сіменсом. Вона призначалася для роботи на торфі, кам'яному і бурому вугіллі.

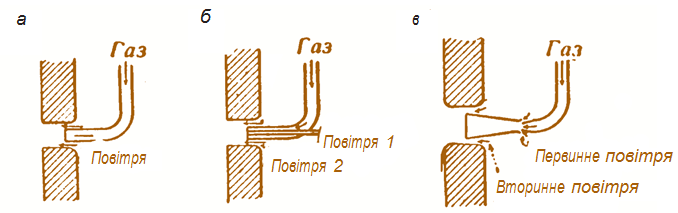

У 1855 році німецьким хіміком Бунзеном був запропонований газовий інжекційний пальник (мал. 4.24, б), в якому частина повітря, необхідного для горіння (первинне повітря), подавалася через невелику центральну трубу в газ, а решта (вторинне) повітря засмоктувалася в пальник струменем суміші газу і повітря. Запропонований пальник забезпечував краще перемішування газу з повітрям і більш повне згоряння газу в порівнянні зі звичайним газовим пальником (мал. 4.24, а). Із застосуванням цього пальника споживання горючих газів зросло. Спочатку газ використовували для освітлення вулиць міст, а потім і для інших цілей.

Мал. 4.24. Газові пальники: а – звичайний тип пальника для колошникового газу; б – пальник типу Бунзена; в – пальник Брадшау для колошникового газу

Мал. 4.24. Газові пальники: а – звичайний тип пальника для колошникового газу; б – пальник типу Бунзена; в – пальник Брадшау для колошникового газу

Мал. 4.25. Автоматичний пальник Стейнбарта для колошникового газу

Мал. 4.25. Автоматичний пальник Стейнбарта для колошникового газу  Мал. 4.26. Пальник Флінн Дрейфейна для генераторного газу

Мал. 4.26. Пальник Флінн Дрейфейна для генераторного газу

Пальник Брадшау (мал. 4.24, в) був прообразом інжекційного пальника низького тиску, який застосовується в домашніх газових плитах. У ньому первинне повітря через отвори засмоктувалося в газовий канал за рахунок розрідження, що створювалося газом при виході із сопла в канал з великою швидкістю. Газ і повітря змішувалися, проходячи камеру розширення. Вторинне повітря засмоктувалося при подачі суміші в топку. У всіх описаних вище пальниках регулювання подачі повітря і газу виконувалося вручну.

Спроба автоматизувати роботу пальника була зроблена Стейнбартом і Флінн-Дрейфейном. Пальник Стейнбарта (мал. 4.25) був запропонований для автоматичної підтримки однакового тиску газу і повітря на пальник. Регулятор тиску включався між двома каналами і регулював швидкість вентилятора залежно від тиску газу. Цей спосіб регулювання давав добрі результати до тих пір, поки впускні отвори датчика не засмічувалися пилом, що міститься в газі.

Пальник Флінн-Дрейфейна (мал. 4.26) працював за інжекційним принципом і передбачав регулювання співвідношення газ–повітря зміною подачі повітря. Після змішування газу з повітрям суміш потрапляла в трубу з вогнетривким облицюванням, де починалося горіння смоли, що міститься в генераторному газі. Пальник забезпечував спалювання генераторного газу, але був економічно невигідним.

Тільки у ХХ столітті, коли для спалювання стали використовувати природний газ, газоподібне паливо набуло широкого застосування в енергетиці та у всіх галузях народного господарства як екологічно чисте, дешеве паливо.

Пристрої для спалювання рідкого палива

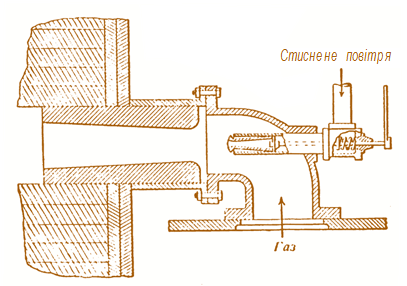

Мал. 4.27. Форсунка системи Шухова

Мал. 4.27. Форсунка системи Шухова

Температура запалювання рідкого палива – нафти або мазуту – значно вища за температуру кипіння окремих фракцій його складу. Тому спочатку йде процес випаровування з поверхні краплі за рахунок підведеної теплоти, а потім пари з'єднуються з киснем повітря, догріваються до температури запалювання і горять. Для прискорення процесу випаровування рідкого палива в топці його необхідно роздрібнити на найдрібніші краплі.

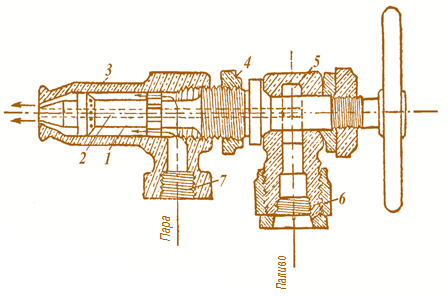

Вперше розпилення рідкого палива парою для спалювання було запропоноване у 1865 році в Англії Ейденом. Майже одночасно в Росії у 1866 році О.І. Шпаковський запропонував розпилювати мазут для спалювання в топці пароплавного котла стисненим повітрям, а потім парою. У 1878 році механік Ленц паровозного товариства «Кавказ і Меркурій» запропонував свою паронафтову форсунку для топок паровозів. Форсунка з паровим розпиленням мазуту була істотно вдосконалена у 1880 році В.Г. Шуховим. На мал. 4.27 представлений розріз найбільш досконалої на той час форсунки системи Шухова, яка забезпечувала розпилення рідкого палива парою. Рідке паливо – нафта або мазут – через патрубок 6 надходило самопливом у внутрішній канал 2 форсунки. Пара тиском 0,2–0,3 МПа підводилася через патрубок 7 в кільцевий канал 1, на кінці якого знаходилося конічне сопло 3. Пара, виходячи із сопла з великою швидкістю, підхоплювала мазут, що витікав з каналу 2, і розпилювала його в топці. Угвинчуючи або вигвинчуючи шпіндель 5 з тіла сопла і закріплюючи його положення контргайкою 4, можна регулювати величину вихідної щілини пари, тобто її витрату, а, отже, і кількість розпиленого палива.

Володимир Григорович Шухов (1853–1939) – геніальний інженер ХХ ст., чиї винаходи й дослідження набагато випереджали свій час і на десятиліття вперед змінювали напрямок розвитку науково-технічного прогресу. У 1880 році В. Г. Шухов вперше в світі здійснив промислове факельне спалювання рідкого палива за допомогою винайденої ним форсунки, яка дозволяла ефективно спалювати й мазут, що раніше вважався відходом нафтопереробки. У творчості В. Г. Шухова органічно поєднувались інтуїтивне прозріння й фундаментальна наукова ерудиція, тонкий художній смак й ідеальна інженерна логіка, тверезий розрахунок і глибока духовність. Сьогодні, коло за вікном ХХІ століття, пам'ять про В.Г. Шухова, чудову людину й геніального інженера, жива та свіжа. 3 жовтня 2001 року на території Бєлгородського технологічного університету відбулось урочисте відкриття пам’ятника В.Г. Шухову, який для нових і нових поколінь інженерів та винахідників був і залишається символом інженерного генія й зразком служіння своїй справі, своїй Вітчизні

Володимир Григорович Шухов (1853–1939) – геніальний інженер ХХ ст., чиї винаходи й дослідження набагато випереджали свій час і на десятиліття вперед змінювали напрямок розвитку науково-технічного прогресу. У 1880 році В. Г. Шухов вперше в світі здійснив промислове факельне спалювання рідкого палива за допомогою винайденої ним форсунки, яка дозволяла ефективно спалювати й мазут, що раніше вважався відходом нафтопереробки. У творчості В. Г. Шухова органічно поєднувались інтуїтивне прозріння й фундаментальна наукова ерудиція, тонкий художній смак й ідеальна інженерна логіка, тверезий розрахунок і глибока духовність. Сьогодні, коло за вікном ХХІ століття, пам'ять про В.Г. Шухова, чудову людину й геніального інженера, жива та свіжа. 3 жовтня 2001 року на території Бєлгородського технологічного університету відбулось урочисте відкриття пам’ятника В.Г. Шухову, який для нових і нових поколінь інженерів та винахідників був і залишається символом інженерного генія й зразком служіння своїй справі, своїй Вітчизні

Пам’ятник В.Г. Шухову на території Бєлгородського технологічного університету

Пам’ятник В.Г. Шухову на території Бєлгородського технологічного університету

Розпилення рідкого палива парою широко використовується і зараз, хоча на розпилення палива витрачається значна кількість пари – 3–5% паропродуктивності котла.

Інший спосіб розпилення рідкого палива – механічне розпилення з використанням енергії заздалегідь стисненого мазуту. Перед надходженням на форсунку механічного розпилення рідке паливо підігрівається до температури 60–80°C і очищується від механічних домішок на фільтрах.

Серед запропонованих конструкцій форсунок механічного розпилення у ХIХ столітті необхідно виділити форсунку системи Тейлора. У головці цієї форсунки встановлювалася шайба для закручування і розпилення мазуту – «пульверизаційний диск». Рідке паливо, що подавалося під тиском 0,6–0,8 МПа у форсунку, виходило із сопла у вигляді конусоподібної плівки, що оберталася, яка при подачі в топку розпадалася на краплі й краще, ніж при використовуванні інших форсунок, перемішувалася з повітрям. Продуктивність форсунки регулювалася величиною вихідного отвору пульверизаційного диску. Конструкція передбачала легку заміну диску.

Ідея завихрення рідкого палива у форсунці перед розпиленням завоювала загальне визнання, і у всіх сучасних форсунках механічного розпилення мазут перед подачею в топку обов'язково набуває обертального руху.

У ХХ столітті для спалювання рідкого палива в топках парових котлів широко використовувалося його розпилення парою або механічне розпилення. Як рідке паливо використовувався високов'язкий мазут марок М100 і М200, який для спалювання у форсунках механічного розпилення вимагає підігріву до 130–150 °C і тиску не нижче 1 МПа.