Енциклопедія

2.4. Парові енергетичні котли

Парові енергетичні котли середньої потужності об'єднує в одне сімейство велика кількість різних типів водотрубних котлів паропродуктивністю від 100 до 640 т/год. Енергетичні котли середньої потужності випускаються на середній і високий тиск перегрітої пари, при цьому вони конструктивно виконуються як барабанними, з природною і примусовою циркуляцією, так і прямоточними. У парових котлах середньої продуктивності найбільш часто використовуються камерні пиловугільні й газомазутні топки. Останніми роками в цих котлах застосовуються також топкові пристрої, що дозволяють спалювати низькокалорійне паливо в циркулюючому киплячому шарі, а також вихрові топки різних конструкцій.

Парові енергетичні котли середньої потужності працюють як на врівноваженій тязі, так і під наддувом. У них може спалюватися тверде паливо, а також природний газ і мазут.

Виробництво енергетичних котлів середньої потужності почало бурхливо розвиватися в СРСР наприкінці 40-х років минулого століття, коли для відновлення після війни народного господарства і подальшого його зростання було потрібне інтенсивне нарощування енергетичних потужностей. Для підвищення термічного коефіцієнта корисної дії паросилової установки був необхідний перехід на більш високі параметри пари (тиск і температуру перегріву).

У 1947 році був створений перший зразок двобарабанних котлів високого тиску паропродуктивністю 230 і 170 т/год, які серійно випускалися до 1958 року різних модифікацій: пиловугільні, газомазутні, для спалювання відходів вуглезбагачення, з камерними топками і горизонтальними циклонними передтопками. Особливістю цих котлів є наявність двох барабанів, сполучених між собою великою кількістю перепускних труб. Наявність двох барабанів зумовлювались прагненням провести максимальне осушення пари до надходження її в пароперегрівник. Таке ускладнення конструкції було пов'язане з тим, що при проектуванні цих котлів не були ще відомі надійно працюючі при високому тиску сепараційні пристрої.

Поява нових конструкцій паросепараційних пристроїв дозволила відмовитися від двобарабанної конструкції котлів високого тиску і перейти до однобарабанної конструкції котла високого тиску (10 МПа) – ТП-13 паропродуктивністю 220 т/год, але з більш високим тиском і температурою перегріву 540°С.

До 1962 року котли цієї серії, призначені для спалювання вугільного пилу, обладнувались кутовими щілинними пальниками, встановленими по два на кожній бічній стіні. При сумісному спалюванні вугільного пилу і доменного газу турбулентні пиловугільні пальники встановлювалися на бічних стінах назустріч один одному, а газові пальники – на фронтальній стіні.

В аналогічному за паропродуктивністю та параметрами пари газомазутному котлі ТГМ-151 практично відмовилися від горизонтального перехідного газоходу між топковою камерою і опускною конвективною шахтою, а трубчастий повітропідігрівник був замінений регенеративним, що обертається.

Подальше підвищення параметрів пари привело до розробки котлів з тиском пари 14 МПа і температурою перегріву 570°С. У всіх котлів цієї групи, які працюють на різних паливах, топкова камера розділена на дві частини двосвітним екраном, що дозволило стримати зростання розмірів котла при збільшенні приблизно удвічі його паропродуктивності (з 220 до 420 т/год).

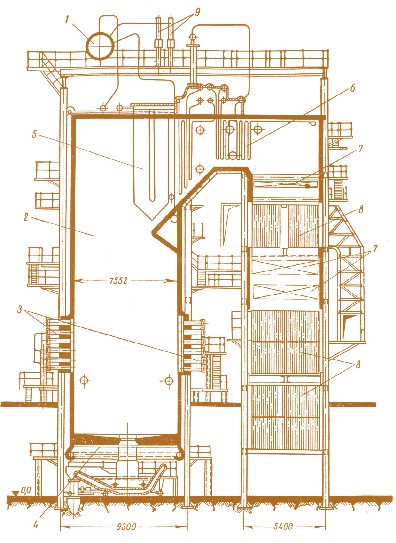

Мал. 2.9. Поздовжній перетин котла ТП-80 паровидатністю 420 т/год для спалювання антрациту та пісного вугілля: 1 – барабан; 2 – топкова камера; 3 – пиловугільні пальники; 4 – під з льоткою; 5 – ширма; 6 – конвектина частина пароперегрівника; 7 – економайзер; 8 – трубчастий повітропідігрівник; 9 – виносний сепараційний циклон

Мал. 2.9. Поздовжній перетин котла ТП-80 паровидатністю 420 т/год для спалювання антрациту та пісного вугілля: 1 – барабан; 2 – топкова камера; 3 – пиловугільні пальники; 4 – під з льоткою; 5 – ширма; 6 – конвектина частина пароперегрівника; 7 – економайзер; 8 – трубчастий повітропідігрівник; 9 – виносний сепараційний циклон

На мал. 2.9 подано розріз такого котла для спалювання низькореакційного палива – антрациту і пісного вугілля. Топкова камера котла ТП-80 розрахована на рідке шлаковидалення і обладнана високим запалювальним поясом. Топкові пристрої розташовані назустріч один одному на фронтовій і задній стінах топки.

Для ефективного спалювання низькореакційного палива застосовано високий підігрів повітря (до 400°С), що зумовило двоступеневу компоновку повітропідігрівника, тобто розташування вихідної його частини в області підвищених температур газового потоку.

З метою подальшого підвищення економічності паротурбінного циклу на котлах продуктивністю 420 т/год введено вторинний перегрів пари. З цієї групи котлів становить інтерес котел марки ТП-92 паропродуктивністю 420 т/год, на 14 МПа, 570/580°С (мал. 2.10). У цьому котлі використовується кам'яне вугілля низької вологості при помірній температурі гарячого повітря. Видалення шлаку – тверде. Топкова камера, як і в інших котлах паропродуктивністю 420 т/год, розділена на дві частини двосвітним екраном. Одноступінчатий повітропідігрівник розташований не під економайзером, а в окремій, самостійній шахті.

Мал. 2.10. Котел ТП-92 паровидатністю 420 т/год для спалювання маловологого кам’яного вугілля: 1 – барабан котла; 2 – топкова какмера; 3 – пальникові пристрої; 4 – пристрої для механічного шлаковидалення; 5 – ширми; 6 – конвективний пароперегрівник; 7 – водяний економайзер; 8 – трубчастий пароперегрівник

Мал. 2.10. Котел ТП-92 паровидатністю 420 т/год для спалювання маловологого кам’яного вугілля: 1 – барабан котла; 2 – топкова какмера; 3 – пальникові пристрої; 4 – пристрої для механічного шлаковидалення; 5 – ширми; 6 – конвективний пароперегрівник; 7 – водяний економайзер; 8 – трубчастий пароперегрівник

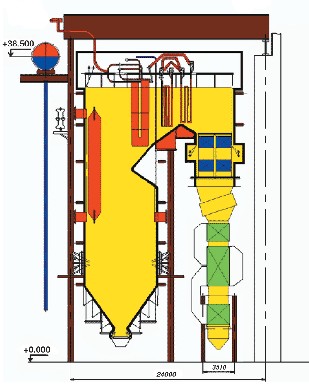

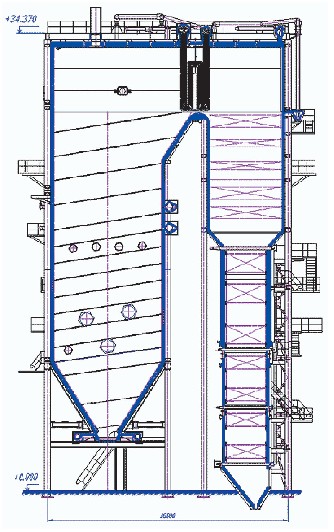

Мал. 2.11. Паровий котел ТПЕ-430 у перетині

Мал. 2.11. Паровий котел ТПЕ-430 у перетині

У газомазутних котлах цієї серії дещо збільшена радіаційна частина пароперегрівника. Замість трубчастих використовуються регенеративні повітропідігрівники, встановлювані не під економайзером, а за ним. У частині опускного газоходу, що звільнилася, розташовується конвективна частина пароперегрівника. Завдяки цьому довжина горизонтального газоходу зведена до мінімуму, тобто опускна конвективна шахта розташовується майже впритул до топкової камери.

На теперішній час більш сучасні (в порівнянні з описаними) парові енергетичні котли середньої продуктивності випускаються провідними фірмами – виробниками енергетичного устаткування Росії.

На даний час барабанні парові котли з природною циркуляцією в інтервалі продуктивності від 100 до 500 т/год випускаються в Таганрозі й Подольську. ПО «Красный котельщик» (м. Таганрог) випускає парові котли продуктивністю від 16О т/год (на середній тиск) до 630 т/год (на надкритичний тиск). В Україні виробництво енергетичних котлів відсутнє.

Типовим представником сімейства барабанних котлів середньої продуктивності є котел ТПЕ-430 (мал. 2.11). Він має продуктивність 500 т/год при тиску перегрітої пари 13,8 МПа та температурі перегріву 560°С й призначений для спалювання вугілля марки СС. Коефіцієнт корисної дії котла 90,5% Паровий котел однобарабанний, з природною циркуляцією, має П–подібну компоновку поверхонь нагріву. Котел виконаний газощільним і призначений для роботи на врівноваженій тязі.

Стіни топкової камери, горизонтального і опускного конвективного газоходів утворені газощільними панелями з труб, між якими приварена смуга. Пароперегрівник котла складається з радіаційного і ширмового пароперегрівників, розташованих у верхній частині топки, й двох конвективних ступенів у горизонтальному газоході. Мембранний економайзер складається з двох ступенів і знаходиться в опускному газоході. Котел обладнаний 8 плоскофакельними пальниками.

Для підігріву повітря котел ТПЕ-430 забезпечений трубчастим і регенеративним повітропідігрівниками.

Регулювання температури перегріву пари здійснюється вприскуванням власного конденсату. У котлі застосоване тверде шлаковидалення.

Процеси підживлення води, горіння і регулювання температури перегріву пари повністю автоматизовані.

Паралельно з барабанними котлами до теперішнього часу розвивалися конструкції прямоточних котлів середньої продуктивності. На початку 50-х років XX сторіччя прямоточні котли високого тиску став виготовляти Подольський машинобудівний завод. Одним з перших був створений котел марки СП-67 продуктивністю 230 т/год, тиском 9,8 МПа й температурою 510°С.

У подальшому виробництво прямоточних енергетичних парових котлів середньої потужності, генеруючих пар високого тиску, було зосереджене на ВО «Красный котельщик».

Паровий котел ПК-38-Р (ПП-270-13,8545/545ГМ), призначений для вироблення перегрітої пари з робочим тиском 13,8 МПа та температурою 545°С, має паропродуктивність 270 т/год й к.к.д. 92,8%. Він може працювати як низьконапірний парогенератор за схемою допалювання у складі парогазової установки, так і у складі традиційної паросилової установки. Це прямоточний газомазутний котел, виконаний в П-подібній компоновці й встановлюваний на власному каркасі (мал. 2.12).

Топкова камера – відкрита, призматична, прямокутного перетину. При реконструкції котла в газомазутний збережена «холодна» воронка. Над «холодною воронкою» на бічних стінах встановлено 6 газомазутних пальників трикутником вниз (по 3 пальники на стіні). Для зниження генерації оксидів азоту топка котла оснащена схемою ступінчатого спалювання, для чого над пальниками встановлені сопла критичного дуття.

Перший промисловий енергетичний прямоточний котел (паропродуктивність 200 т/год, тиск 13,8 МПа, температура перегрітої пари 500°С) у СРСР був розроблений професором Л.К. Рамзіним та встановлений у 1933–1934 рр. на одній з московських ТЕЦ (ТЕЦ ВТІ).

Леонід Костянтинович Рамзін (1887–1948) – один з найвизначніших теплотехніків XX століття, винахідник прямоточного котла. Блискуче закінчивши в 1914 році Московське вище технічне училище, був залишений в МВТУ для занять науковою і педагогічною діяльністю. Виняткові здібності, енергія і працьовитість протягом 5 років зробили Рамзіна однією з найяскравіших фігур енергетичного співтовариства Росії. Десять років він керував кафедрами «Паливо, топки і котельні установки» і «Теплові станції» МВТУ. Він був одним з організаторів Всеросійського теплотехнічного інституту (ВТІ), а з 1921 року по 1930 рік був директором, потім з 1944 по 1948 рік науковим керівником цього інституту. На рубежі 1920–1930-х років учений вів успішні дослідження головного свого дітища – прямоточного парового котла, призначеного для використання дешевого палива. У 1943 році Рамзіним була організована кафедра котлобудування в Московському енергетичному інституті для підготовки інженерів-конструкторів з котлобудування, якою він керував до 1948 року. Основні праці Л.К. Рамзіна присвячені проблемам котлобудування, розрахункам котельних установок, теорії випромінювання в топках, дослідженню палив, теплофікації і проектуванню теплосилових станцій.

Леонід Костянтинович Рамзін (1887–1948) – один з найвизначніших теплотехніків XX століття, винахідник прямоточного котла. Блискуче закінчивши в 1914 році Московське вище технічне училище, був залишений в МВТУ для занять науковою і педагогічною діяльністю. Виняткові здібності, енергія і працьовитість протягом 5 років зробили Рамзіна однією з найяскравіших фігур енергетичного співтовариства Росії. Десять років він керував кафедрами «Паливо, топки і котельні установки» і «Теплові станції» МВТУ. Він був одним з організаторів Всеросійського теплотехнічного інституту (ВТІ), а з 1921 року по 1930 рік був директором, потім з 1944 по 1948 рік науковим керівником цього інституту. На рубежі 1920–1930-х років учений вів успішні дослідження головного свого дітища – прямоточного парового котла, призначеного для використання дешевого палива. У 1943 році Рамзіним була організована кафедра котлобудування в Московському енергетичному інституті для підготовки інженерів-конструкторів з котлобудування, якою він керував до 1948 року. Основні праці Л.К. Рамзіна присвячені проблемам котлобудування, розрахункам котельних установок, теорії випромінювання в топках, дослідженню палив, теплофікації і проектуванню теплосилових станцій.

Мал. 2.12. Загальний вигляд прямоточного парового котла ПК-38-Р (перетин)

Мал. 2.12. Загальний вигляд прямоточного парового котла ПК-38-Р (перетин)

Топка і поворотний газохід екрановані трубами нижньої, середньої і верхньої радіаційної частини і мають навивку Рамзіна. Котел обшитий металом по каркасу.

На виході з топки в поворотному газоході встановлений ширмовий пароперегрівник, в опускному газоході – конвективний пароперегрівник високого тиску, два ступеня конвективного пароперегрівника низького тиску, водяний економайзер, газовий підігрівач води високого і низького тиску.

Регулювання температури пари низького тиску здійснюється байпасуванням першого ступеню конвективного пароперегрівника низького тиску, а додатково – рециркуляцією димових газів, відбираних після водяного економайзера.

Котел забезпечений необхідною арматурою, контрольно-вимірювальними приладами, засобами захисту, а також автоматизованою системою управління технологічним процесом.