Енциклопедія

4.1. Конденсаційні електростанції

Тепловою електростанцією називають комплекс споруд та обладнання, в яких теплова енергія органічного палива, що надходить на станцію, перетворюється в електричну енергію, яка передається в енергетичну систему або безпосередньо споживачам. На теплових електростанціях, що називаються теплоелектроцентралями (ТЕЦ), крім електричної енергії, виробляється ще й теплова, яка за допомогою теплотрас передається споживачам й розподіляється між ними.

Конденсаційними електричними станціями (КЕС) називаються теплові електричні станції, призначені тільки для виробництва електроенергії. Головною особливістю конденсаційних електричних станцій є те, що в них забезпечуються умови максимально повного перетворення енергії пари, виробленої у котлі, шляхом максимально можливого розширення її у робочих циліндрах турбіни у механічну енергію обертання ротора-турбогенератора, а потім в електричну енергію.

Для забезпечення максимально повного перетворення енергії пари вихлоп її із турбіни здійснюється у спеціальні теплообмінники, в яких відбувається конденсація відпрацьованої пари й підтримується мінімальний для конкретних температурних умов тиск (вакуум). Такі теплообмінники отримали назву конденсаторів (див. підрозділ 3.2). Захована теплота пароутворення, що виділяється при конденсації, скидається через зовнішній циркуляційний контур у навколишнє середовище (водойму або атмосферу) й безповоротно втрачається. Частка цієї теплоти у загальному балансі паросилової установки досягає 60–65%, що зумовлює відносно низький термічний коефіцієнт корисної дії (к.к.д.) конденсаційних електричних станцій, в основному не перевищуючий 40%.  Найпотужніша ТЕС країн СНД – Сургутська ДРЕС-2 потужністю 4800 МВт, яка працює на природному газі, Росія

Найпотужніша ТЕС країн СНД – Сургутська ДРЕС-2 потужністю 4800 МВт, яка працює на природному газі, Росія

Мал. 4.1. Схема теплової електростанції, яка працює на твердому паливі: 1 – електричний генератор; 2 – парова турбіна; 3 – пульт управління; 4 і 5 – деаератор; 6 – пиловий бункер; 7 – сепаратор; 8 – циклон; 9 – котел; 10 – поверхні нагріву (теплообмінники); 11 – димова труба; 12 – дробильне приміщення; 13 – склад резервного палива; 14 – вагон; 15 – розвантажувальний пристрій; 16 – конвеєр; 17 – димосос; 18 – канал; 19 – золовловлювач; 20 – вентилятор; 21 – топка; 22 – млин; 23 – насосна станція; 24 – джерело води; 25 – циркуляційний насос; 26 – регенеративний підігрівач високого тиску; 27 – живильний насос; 28 – конденсатор; 29 – пристрій хімічного очищення води; 30 – підвищувальний трансформатор; 31 – регенеративний підігрівач низького тиску; 32 – конденсатний насос

Мал. 4.1. Схема теплової електростанції, яка працює на твердому паливі: 1 – електричний генератор; 2 – парова турбіна; 3 – пульт управління; 4 і 5 – деаератор; 6 – пиловий бункер; 7 – сепаратор; 8 – циклон; 9 – котел; 10 – поверхні нагріву (теплообмінники); 11 – димова труба; 12 – дробильне приміщення; 13 – склад резервного палива; 14 – вагон; 15 – розвантажувальний пристрій; 16 – конвеєр; 17 – димосос; 18 – канал; 19 – золовловлювач; 20 – вентилятор; 21 – топка; 22 – млин; 23 – насосна станція; 24 – джерело води; 25 – циркуляційний насос; 26 – регенеративний підігрівач високого тиску; 27 – живильний насос; 28 – конденсатор; 29 – пристрій хімічного очищення води; 30 – підвищувальний трансформатор; 31 – регенеративний підігрівач низького тиску; 32 – конденсатний насос

Для підвищення термічного к.к.д. намагаються максимально підвищити температуру й тиск пари на вході у турбіну, застосувати вторинний перегрів пари, а також знизити частку теплоти, що втрачається у конденсаторі, шляхом використання захованої теплоти пароутворення недопрацьованої частини пари, відібраної із турбіни, у підігрівачах живильної води системи регенерації.

Максимальні температура й тиск на КЕС обмежуються жароміцністю й жаростійкістю сталей, що застосовуються у конструкціях пароперегрівачів котла, паропроводів, елементів проточної частини турбіни. Сучасні потужні теплові електростанції працюють при тиску пари на вході у турбіну до 26 МПа та її температурі порядку 540– 568°С.

Сучасна конденсаційна електрична станція – це складний технологічний комплекс будівель, споруд та агрегатів з блочною схемою установки обладнання, за якої блок «котел–турбіна–генератор» є незалежно включеною виробничою одиницею, що самостійно регулюється. Як приклад розглянемо роботу електростанції, що спалює вугілля (мал. 4.1).

Паливо (вугілля), що надходить на ТЕС, вивантажується із вагонів розвантажувальними пристроями і подається через дробильне приміщення конвеєрами в бункер сирого палива або на склад резервного палива. Вугілля розмелюється в млинах. Вугільний пил, пройшовши сепаратор і циклон, із пилових бункерів разом з гарячим повітрям, що подається млиновим вентилятором, надходить в топку котла. Утворені в топці високотемпературні продукти згорання при русі по газоходах нагрівають воду в теплообмінниках (поверхнях нагріву) котла до стану перегрітої пари. Пара, розширюючись в ступенях турбіни, приводить в обертання її ротор й з’єднаний з ним ротор електрогенератора, в якому збуджується електричний струм. Електроенергія, що виробляється, за допомогою підвищувальних трансформаторів перетворюється у струм високої напруги, передається на відкритий розподільчий пристрій (ВРП) і потім в енергосистему.

Мал. 4.2. Типові теплові схеми паротурбінних конденсаційних установок на органічному паливі без проміжного перегріву пари (а) і з проміжним перегрівом (б): 1 – котел; 2 – турбіна; 3 – електрогенератор; 4 – конденсатор; 5 – конденсатний насос; 6 – регенеративний підігрівач; 7 – дренажний насос; 8 – деаератор; 9 – живильний насос; 10 – підігрівачі

Мал. 4.2. Типові теплові схеми паротурбінних конденсаційних установок на органічному паливі без проміжного перегріву пари (а) і з проміжним перегрівом (б): 1 – котел; 2 – турбіна; 3 – електрогенератор; 4 – конденсатор; 5 – конденсатний насос; 6 – регенеративний підігрівач; 7 – дренажний насос; 8 – деаератор; 9 – живильний насос; 10 – підігрівачі

Для забезпечення електроенергією електродвигунів, освітлювальних пристроїв й приладів електростанції використовується розподільчий пристрій власних потреб.

Відпрацьована у турбіні пара надходить в конденсатор. Утворений там конденсат подається конденсатними насосами через регенеративні підігрівачі низького тиску у деаератор. Тут при температурі, близькій до температури насичення, відбувається видалення розчинених у воді газів, які викликають корозію обладнання, й підігрівається вода до температури насичення. Втрати конденсату (витоки через нещільності у трубопроводах станції або у лініях споживачів) компенсуються хімічно очищеною (знесоленою) у спеціальних установках водою, добавленою у деаератор. Деаерована й підігріта живильна вода подається живильними насосами у регенеративні підігрівачі високого тиску, а потім в економайзер котла. Цикл перетворення робочого тіла повторюється.

Пристрої для хімічної обробки додаткової води знаходяться у хімічному цеху.

Охолоджуюча вода від джерела технічного водопостачання подається у конденсатор циркуляційними насосами, розташованими в насосній станції. Підігріта охолоджуюча вода (циркуляційна) скидається у систему охолодження або в природну водойму на деякій відстані від місця забирання, достатній для того, щоб підігріта вода не підмішувалась до забраної. У схемах може бути передбачена невелика сітьова підготовча установка для теплофікації електростанції й прилеглого селища. До сітьових підігрівачів такої установки пара поступає із відборів турбіни.

Гази, що утворюються при спалюванні палива у котлі, проходять послідовно топкову камеру, поверхні пароперегрівача й водяного економайзера, де віддають теплоту робочому тілу, а у повітропідігрівачі – повітрю, що подається у паровий котел. Потім у золовловлювачах (електрофільтрах) гази очищаються від летючої золи й через димову трубу димососами викидаються в атмосферу.

Шлак і зола з-під топкової камери, повітропідігрівача й золовловлювачів змивається водою й каналами надходять до багерних насосів, які перекачують їх на золовідвали.

Повітря, необхідне для горіння, подається у повітропідігрівачі парового котла дуттьовим вентилятором. Забір повітря здійснюється із верхньої частини котельного відділення або ззовні.

Контроль та управління роботою теплової станції здійснюється з пульта управління.

На мал. 4.2, а і 4.2, б представлені типові теплові схеми паротурбінних конденсаційних установок на органічному паливі. На мал. 4.2, а показаний простіший варіант теплової схеми КЕС малої потужності, коли підвід теплоти у циклі здійснюється тільки при генерації пари й підігріві її до вибраної температури перегріву. Теплова схема на мал. 4.2, б характерна для потужних блочних електростанцій, де нарівні з передачею теплоти гострій парі теплота підводиться до пари й після того, як вона відпрацювала у циліндрі високого тиску турбіни.

Першу схему називають схемою без проміжного перегріву, другу – з проміжним перегрівом пари. Теплова ефективність другої схеми вища при одних і тих же початкових та кінцевих параметрах пари. Однак доцільність застосування проміжного перегріву в установках різної потужності повинна визначатись техніко-економічним розрахунком, оскільки це пов’язано зі збільшенням металоємкості й вартості обладнання. У світовій практиці зустрічаються схеми із подвійним проміжним перегрівом пари.

У даний час в експлуатації на території України знаходяться в основному блоки потужністю 200 МВт, які працюють на початкових параметрах пари 12,7 МПа, 540°С та блоки потужністю 300 і 800 МВт з параметрами 23,5 МПа, 545°С.

На блоках потужністю 200 МВт використовуються живильні насоси з електроприводом, а на потужніших, починаючи з 300 МВт – живильні турбонасоси (живильні електронасоси застосовуються як резервні). Блоки з турбіною К-300-240 оснащені одним живильним насосом з привідною турбіною із протитиском, а на блоці з турбіною К-800-240 встановлені дві привідні турбіни з власними конденсаторами. Потужність електроприводу на блоках з турбінами К-200-130 складає близько 2% потужності блоку. Потужність турбоприводу з турбіною К-300-240 – 9,0 МВт, а дві привідні турбіни, встановлені на блоці потужністю 800 МВт, розвивають при номінальному навантаженні блоку потужність близько 27 МВт.

Компоновка головної будівлі електростанції

Основні агрегати КЕС й допоміжне обладнання, що відноситься до них, розміщуються у головній будівлі (головному корпусі). Сукупність технічних рішень щодо розміщення обладнання й виконання будівельної частини об’єднуються поняттям компоновки головної будівлі. Застосовуються різні компоновки головної будівлі, які мають загальну структуру приміщень у відповідності із технологічною схемою виробітку енергії й застосовуваним обладнанням. Наприклад, обладнання перших електростанцій, побудованих у Нью-Йорку наприкінці XIX століття, розміщувалось на декількох поверхах (мал. 4.3).

На КЕС основними приміщеннями головної будівлі є котельне й турбінне відділення, додатковими – деаераторне й бункерне. На сучасних КЕС всі ці приміщення розташовуються паралельно одне одному (див. мал. 4.1). Розміщення парових котлів та турбін й відстані між ними вибираються такими, щоб довжина турбінного й котельного відділень була однаковою. Мал. 4.3. Компоновка обладнання однієї із перших електростанцій у Нью-Йорку

Мал. 4.3. Компоновка обладнання однієї із перших електростанцій у Нью-Йорку

Будівництво головного корпусу електростанції

Будівництво головного корпусу електростанції

Бункерне та деаераторне відділення зазвичай розташовуються між котельним та турбінним. Вони передбачаються не у всіх типах компоновок головної будівлі. Без бункерного відділення споруджуються головні будівлі КЕС, які працюють на газі й мазуті, а також на твердому паливі при підготовці пилу на центральному пилозаводі. Є компоновки блочних КЕС без деаераторного відділення. У сучасних компоновках головного корпусу бункерне й деаераторне відділення суміщаються.

Відкрита компоновка обладнання

Відкрита компоновка обладнання

Компоновка головної будівлі може бути закритою, якщо все основне обладнання розміщується у приміщеннях; напіввідкритою, якщо парові котли встановлюються на відкритому повітрі, й відкритою, якщо стінові огорожі відсутні й над турбінами.

У головних будівлях сучасних КЕС основні й допоміжні приміщення впритул примикають одне до одного без будівельних розривів, що дозволяє зменшити об’єм будівлі й займану нею площу, а також скоротити довжину трубопроводів пари й води між котельним та турбінним відділеннями.

Компоновку котельного відділення визначає тип встановлюваних котлів та вид використовуваного палива. Всі сучасні котли виконуються з нижнім випуском димових газів. При такій конструкції котлів їх вигідно розміщувати фронтом до турбінного залу, а димососи, вентилятори й димові труби встановлювати на нульовій відмітці.

На сучасних КЕС частина обладнання котельні розміщується на відкритому повітрі. Димососи й вентилятори встановлюються відкрито на всіх газомазутних електростанціях незалежно від кліматичних умов. При спалюванні твердого палива відкрита установка тягодуттьових машин, трубчатих й регенеративних повітрепідігрівачів допускається у районах з нижчою розрахунковою температурою зовнішнього повітря не менше -28°С. Мокрі золовловлювачі встановлюються відкрито при температурі не нижче -15°С. Якщо розрахункова температура нижча вказаних значень, то димососи, вентилятори й золовловлювачі розміщують в окремій будівлі, яка споруджується поряд з котельним відділенням.

Димові труби споруджуються на відстані 20–40 м від зовнішньої стінки котельні. Враховуючи високу вартість труб, число їх приймають мінімальним: одна труба на 2–4 парових котла.

У сучасній тепловій енергетиці в основному застосовуються камерний спосіб спалювання пилоподібного палива й індивідуальні системи пилоприготування вугільного пилу. Обладнання індивідуальної системи пилоприготування розташовується в одній секції з котлом. Млини встановлюються на нульовій відмітці: молоткові й середньоходові – з фронту і боків котла, а шарові барабанні – частіше всього у бункерному (бункерно-деаераторному) відділенні.

Місце для них вибирається з урахуванням забезпечення мінімальної довжини пилопроводів й зручності обслуговування. Сепаратори й циклони встановлюються на верхніх відмітках бункерного відділення.

На висоті 9–11 м передбачається майданчик з індивідуальними й груповими щитами управління. Там же розміщуються пиложивильники. Між котлами передбачається місце для спорудження багерної насосної станції системи гідрозоловидалення. Для насосної станції робиться приямок, підлога якого має відмітку, на 3–4 м нижчу підлоги зольного приміщення, яке розташовується на нульовій відмітці. На потужних КЕС багерну насосну розташовують за межами котельні в окремій прибудові.

Зі сторони тимчасового торця будівлі в зольне приміщення прокладається залізничний шлях. Для здійснення монтажних та ремонтних робіт у будівлі котельні встановлюють два мостових крани.

Компоновка турбінного відділення визначається вибраним способом розташування турбін – вздовж або поперек осі будівлі. Від цього залежать розміри приміщення, розміщення допоміжного обладнання, довжина трубопроводів пари, живильної води й циркуляційної води. При поздовжньому розташуванні турбін ширина (проліт) турбінного залу менша, ніж при поперечному, а довжина залу більша.

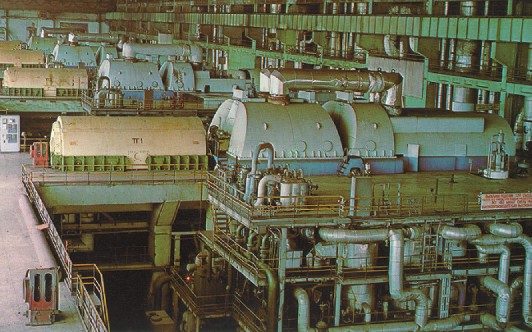

Турбінний зал Вуглегірської ТЕС

Турбінний зал Вуглегірської ТЕС

Мал. 4.4. Компоновка головного корпусу пиловугільної блочної ТЕС з турбінами К-300-240

Мал. 4.4. Компоновка головного корпусу пиловугільної блочної ТЕС з турбінами К-300-240

Обладнання у турбінному залі розміщується за «острівним» принципом. Вздовж залу з певним кроком встановлюються турбінні агрегати, а біля кожного з них – допоміжне обладнання.

На нульовій відмітці підлоги конденсаційного приміщення розташовується допоміжне обладнання (сітьові й конденсатні насоси, маслоі газоохолоджувачі та ін.).

В одній секції з турбіною встановлюється система змащування підшипників й регулювання турбіни.

На відмітці 8–9 м (на блоках потужністю 300 МВт – 9,6 м; 800 МВт – 11,4 м) розташовуються органи управління основними засувками й вентилями, а також приладний щит турбін.

Біля постійного й тимчасового торців турбінного залу передбачаються майданчики, не зайняті обладнанням, які призначаються для розкладки деталей при ремонтних та монтажних роботах. До цих майданчиків прокладаються тупикові залізничні шляхи.

Частина обладнання турбінного відділення розташовується у деаераторному відділенні, яке має декілька поверхів. На нульовій відмітці розміщуються розподільчі пристрої власних потреб й кабельні коридори. На деяких КЕС тут же встановлюються живильні насоси, редукційно-охолоджувальні установки та інше обладнання. На другому поверсі розташовуються блочні щити управління; на верхніх поверхах розміщуються деаератори й баки живильної води. Установка деаераторів на верхніх поверхах створює додатковий підпір води на всмоктуванні живильних насосів, що підвищує надійність їх роботи, виключаючи кавітацію.

У турбінному залі встановлюється один або два мостових крани. Їх вантажопідйомність вибирається із розрахунку підйому найважчої деталі обладнання, якою є зазвичай статор генератора. Відмітка розташування крану над майданчиком обслуговування, як правило, така, щоб можна було знімати циліндри турбін й переносити їх над працюючими турбінами на ремонтні майданчики.

Вентиляція турбінного залу здійснюється за рахунок природної конвекції через аераційний ліхтар, який споруджується на покрівлі будинку, а при дуже великих прольотах для полегшення покрівлі ліхтар не споруджується, а приплив повітря здійснюється за допомогою вентиляторів.

На мал. 4.4 наведена компоновка обладнання пиловугільної КЕС з блоками потужністю 300 МВт. Головна будівля зі збірного залізобетону має крок несучих колон 12 м. Турбінний зал виконаний з підвальним приміщенням, заглибленим на 2,7 м. Бункернодеаераторне відділення однопролітне. Стіна відділення, звернена до котельні, суміщена з фронтовою стіною котла. Такий же варіант будівлі застосовується для КЕС на твердому паливі при підготовці пилу на центральному пилозаводі; бункери пилу на таких КЕС розміщуються між котлами.

У проекті прийнято поперечне розташування турбін.

Для блочних щитів управління (один щит на два блоки) на відмітці основного обслуговування передбачені приміщення у бункерно-деаераторному відділенні. На торці відділення розміщується також і головний щит (центральний щит управління ТЕС).

Загальні принципи розміщення майданчиків та генплан

Крім головного корпусу, до складу електростанції входять багато інших допоміжних будівель та споруд, які забезпечують функціонування КЕС у цілому. До головного корпусу примикають майданчики для розміщення золовловлювачів, димососів, димові й вентиляційні труби, об’єкти паливного господарства, розподільчий пристрій закритого або відкритого типу, щит управління, якщо він розташовується в окремій будівлі, споруди технічного водопостачання, хімводоочистка, будівля ремонтного цеху й майстерень, золовідвал й пульпопроводи до нього, адміністративний, об’єднаний допоміжний корпус, склади, будівлі ацетиленової, кисневої й компресорної станцій, під’їздні залізничні та автомобільні шляхи, локомотивне депо, пожежне депо, водоочисні споруди та ін.

Більшість із перерахованих вище об’єктів розміщуються у межах огорожі електростанції. За огорожу виносяться золовідвал, резервний й витратний склади вугілля, мазутне господарство, якщо місткість його перевищує 10000 м3, об’єкти технічного водопостачання. Електричні розподільчі пристрої, насосні станції розміщуються як всередині, так і поза огорожею, але з обов’язковою охоронною огорожею.

На перелік та кількість об’єктів електростанції впливають теплова схема, вид використовуваного палива і тип системи водопостачання.

Потужні конденсаційні електростанції на органічному паливі споруджуються в основному поблизу джерел палива: великих родовищ вугілля, торфу, сланців, чим досягаються мінімальні затрати на доставку палива. Важливе значення при розміщенні має близькість їх до споживачів енергії, що дозволяє скоротити протяжність ЛЕП, магістральних трубопроводів пари, води й втрати в них.

Для КЕС на низькосортному паливі (буре вугілля, торф, сланці) близькість до родовища є обов’язковою умовою. Проте при використанні якісного вугілля доставка його може бути рентабельною й на великі відстані, що дозволяє вибирати майданчик для будівництва КЕС ближче до споживачів енергії. Для КЕС на газі й мазуті відстань до джерела паливопостачання не має настільки важливого значення, оскільки витрати на доставку цих видів палива суттєво нижчі, ніж для вугілля, торфу й сланців.

В умовах об’єднаних енергосистем розширюються можливості вибору місця розміщення потужних конденсаційних електростанцій. Вони повинні розташовуватись поблизу ріки, озера або моря для забезпечення мінімальної довжини комунікацій технічного водопостачання й зменшення витрат на спорудження гідротехнічних об’єктів.

Радіус санітарної зони для КЕС зазвичай складає 500–1000 м; великий розмір приймається при спалюванні багатозольного й високозернистого палива. При визначенні розміру санітарної зони КЕС приймається до уваги наявність біля майданчика інших підприємств, які вже створюють деякий рівень (фон) забруднень у даній місцевості. При наявності фонового забруднення розміри зони мають бути такі, щоб загальний рівень вмісту шкідливих речовин в атмосфері не перевищував діючих норм.

На генеральному плані електростанції розміщення головного корпусу визначає розміщення й компоновку всіх інших об’єктів. На мал. 4.5 показаний генплан вугільної КЕС з блоками 300 МВт, характерний для електростанцій потужністю 2400 і 3000 МВт з установкою відповідно восьми або десяти блоків.

Мал. 4.5. Генплан КЕС з блоками 300 МВт, які працюють на вугіллі: 1 – головна будівля; 2 – димові труби; 3 – насосна станція; 4 – вугільний склад; 5 – вагоноперекидач; 6 – мазутно-масляне господарство; 7 – службовий корпус; 8 – центральна майстерня; 9 – хімводоочистка; 10 – пускова котельня; 11 – компресорна станція; 12 – розморожувальний пристрій; 13 – столова; 14 – прохідна; 15 – склад

Мал. 4.5. Генплан КЕС з блоками 300 МВт, які працюють на вугіллі: 1 – головна будівля; 2 – димові труби; 3 – насосна станція; 4 – вугільний склад; 5 – вагоноперекидач; 6 – мазутно-масляне господарство; 7 – службовий корпус; 8 – центральна майстерня; 9 – хімводоочистка; 10 – пускова котельня; 11 – компресорна станція; 12 – розморожувальний пристрій; 13 – столова; 14 – прохідна; 15 – склад

Головний корпус розміщується таким чином, щоб турбінне відділення було звернене до водяного джерела; це забезпечує мінімальну довжину водоводів технічного водопостачання. При оборотному водопостачанні з градирнями орієнтування головного корпусу визначається зручностями трасування ліній електропередач, залізничних шляхів й природними умовами майданчика, а саме напрямком домінуючих вітрів. Градирні зазвичай розміщуються зі сторони постійного торця головної будівлі, орієнтування якого повинно бути таким, щоб постійний торець був з підвітряної сторони. Відстань між градирнями й головним корпусом, а також відкритим розподільчим пристроєм зазвичай складає не менше 100 м.

Розподільчі пристрої (РП) призначені для прийому електричної енергії від джерел, віддачі її у систему або розподільчу мережу. РП розподіляють електроенергію між іншими розподільчими пристроями, підстанціями, силовими трансформаторами і т.д. Для електрообладнання електричних станцій використовують високовольтні РП; низьковольтні РП використовують в установках власних потреб. За конструктивним виконанням РП ділять на закриті (ЗРП), коли все електрообладнання розташовується у спеціальних будівлях, відкриті (ВРП) з розміщенням обладнання на відкритому повітрі на огородженій території, комплектні (КРП), які складаються із закритих металевих шаф зі встановленою у них апаратурою, приладами й допоміжними пристроями. Обладнання ВРП розраховане на роботу з напругою 35 кВ і вище та складається із шинних пристроїв, масляних вимикачів, роз’єднувачів, силових і вимірювальних трансформаторів, апаратури захисту, автоматики й сигналізації. Градирня ТЕС

Градирня ТЕС

ВРП Київської ТЕЦ-5

ВРП Київської ТЕЦ-5

Головні схеми електричних з’єднань ТЕС ввибираються на основі схеми приєднання і видачі потужності в енергосистему з урахуванням загальної й одиничної потужності встановлюваних агрегатів. При їх розробці враховуються наступні вихідні дані:

• напруги, на яких видається електроенергія ТЕС, графіки навантажень, схеми мереж та число ліній, які відходять від електростанцій, розмір потоків обмінної потужності;

Силовий блок трансформатора Зміївської ТЕС

Силовий блок трансформатора Зміївської ТЕС

• струми короткого замикання для кожного із розподільчих пристроїв (РП) підвищених напруг, вимоги до схеми з’єднань щодо стійкості паралельної роботи, вимоги до регулювання напруг на РП, необхідність установки шунтуючих реакторів;

• значення найбільшої потужності, яка витрачається при пошкодженні будь-якого вимикача;

• застосування на ТЕС не більше двох підвищених напруг, а також можливість застосування двох розподільчих пристроїв однієї напруги з паралельною роботою цих РП через районні мережі;

• можливість виділення частини власних потреб ТЕС на живлення від ізольованого джерела при системних аваріях.

На ТЕС, які мають розподільчі пристрої генераторної напруги, сумарна потужність трансформаторів, що зв’язують ці РП з РП підвищеної напруги, повинна забезпечувати видачу в мережу підвищеної напруги всієї активної й реактивної потужності з вирахуванням власних потреб з урахуванням річного графіку споживання електроенергії, теплоти і в аварійних режимах.

При виборі числа й сумарної потужності трансформаторів зв’язку для резервування енергосистемою навантажень, приєднаних до РП генераторної напруги, при виході із роботи тільки одного із генераторів, що працюють на РП генераторної напруги, на ТЕС прийняті трифазні трансформатори або групи з однофазних трансформаторів. При установці трифазних трансформаторів у блоках передбачається один резервний на вісім блоків.

Для обмеження струмів короткого замикання при розподілі електроенергії на генераторній напрузі застосовуються здвоєні реактори. Для РП з реактивованими лініями, як правило, використовуються схеми шини–вимикач–реактор–вимикач–реактор–лінія.

Кожний генератор потужністю 300 МВт й вище приєднаний на стороні підвищеної напруги через окремі трансформатори (попарно приєднані два блока на стороні підвищеної напруги або приєднано два генератори до одного трансформатора з розщепленою обмоткою). При цьому між кожним генератором й трансформатором встановлені вимикачі.

Для РП з числом приєднань не більше чотирьох застосовуються схеми трикутника, чотирикутника, мостика. Для РП з великим числом приєднань при напрузі 330–750 кВ і вище застосовуються схеми:

• блочні (генератор–трансформатор– ВЛ–РП понижувальної підстанції);

• з двома системами шин (СШ), з чотирма вимикачами на три ланцюги (схема «4/3»);

• з двома системами шин, з трьома вимикачами на два ланцюги (схема «3/2» полуторна);

• блочні схеми генератор–трансформатор–лінія (ГТЛ) зі зрівнювально-обхідним багатокутником;

• схема з одним або двома багатокутниками із числом приєднань до кожного багатокутника до шести включно, об’єднаними двома перемичками із вимикачами в перемичках.

РП генераторної напруги виконується з однією системою шин, із застосуванням КРП й групових здвоєних реакторів для живлення споживачів.

Видача потужності сучасних великих ТЕС з блоками 500, 800, 1000, 1200 МВт здійснюється на напрузі 220, 330, 500, 750 кВ та вище.

На мал. 4.6 показана схема електричних з’єднань ТЕС із вісьмома блоками по 300 МВт й установленням блоку 1200 МВт при розширенні. Блоки 1, 2, 3 видають електроенергію в РП 220 кВ, виконаний за схемою із двома робочими й обхідною системами шин. У процесі розвитку електростанції при збільшенні числа приєднань до шин 220 кВ одна система шин секціонується. Блок 4 з автотрансформатором пов’язує РП 220 кВ і 500 кВ. Об’єднані блоки 6, 5 і 7, 8 видають електроенергію у РП 500 кВ, виконаний за схемою шестикутника, а при розвитку й установленні блока 1200 МВт – за схемою «3/2» вимикача на приєднання (на малюнку розширення схеми показано пунктиром).

Для ТЕЦ широко застосовувалась схема електричних з’єднань з двома системами шин на стороні генераторної й вищої напруги.

Ріст одиничної потужності турбогенераторів, які застосовуються на ТЕЦ (120, 250 МВт), привів до широкого розповсюдження блочних схем електричних з’єднань. На схемі, зображеній на мал. 4.7, споживачі напруги 6–10 кВ отримують живлення реактивованими відпайками від генераторів Г1, Г2, більш віддалені споживачі живляться через підстанції глибокого вводу від шин 110 кВ. Паралельна робота генераторів, яка проводиться на високій напрузі, зменшує струм короткого замикання на стороні 6–10 кВ. Споживчий КРП має дві секції з автоматичним включенням резерву (АВР) на секційному вимикачі. У ланцюгах генераторів для більшої надійності електропостачання установлені вимикачі В1, В2. Трансформатори зв’язку Т1, Т2 повинні бути розраховані на видачу всієї надлишкової активної й реактивної потужності й обов’язково забезпечені РПН. На трансформаторах блоків Г3, Г4 також може бути передбачений пристрій РПН (показано пунктиром), який дозволяє забезпечити відповідний рівень напруги на шинах 110 кВ при видачі резервної реактивної потужності ТЕЦ, працюючої за тепловим графіком. Наявність РПН у цих трансформаторів дозволяє зменшити коливання напруги в установках власних потреб.  Мал. 4.6. Схема електричних з’єднань ТЕС із вісьмома блоками по 300 МВт та установленням блоку 1200 МВт

Мал. 4.6. Схема електричних з’єднань ТЕС із вісьмома блоками по 300 МВт та установленням блоку 1200 МВт

Мал. 4.7. Схема електричних з’єднань блочної ТЕЦ

Мал. 4.7. Схема електричних з’єднань блочної ТЕЦ

Мал. 4.8. Принципова схема електричних з’єднань живлення власних потреб ТЕЦ від шин генераторної напруги (неявно виражене резервування)

Мал. 4.8. Принципова схема електричних з’єднань живлення власних потреб ТЕЦ від шин генераторної напруги (неявно виражене резервування)

Мал. 4.9. Схема електричних з’єднань живлення власних потреб ТЕЦ (явно виражене резервування)

Мал. 4.9. Схема електричних з’єднань живлення власних потреб ТЕЦ (явно виражене резервування)

Схеми електричних з’єднань власних потреб

Крім основних агрегатів – парових котлів, турбін, генераторів, ТЕС оснащені великим числом механізмів, що обслуговують або автоматизують роботу основних агрегатів і допоміжних пристроїв електростанції. Всі механізми разом із їх привідними двигунами, джерелами живлення, внутрішньостанційними електромережами і розподільчими пристроями, пристроями електроосвітлення входять до комплексу, який прийнято називати установкою власних потреб. На ТЕС до установки власних потреб відносяться механізми паливного складу й паливоподачі (вагоноперекидачі, розвантажувальні крани, транспортери, ковшові конвеєри, мазутні насоси, грохоти, дробилки), пилоприготування (вугільні млини, живильники сирого повітря, млинові вентилятори, шнеки, живильники пилу), тягодуттьові (дуттьові вентилятори, димососи,димососи рециркуляції), механізми турбінного відділення (живильні, конденсатні, циркуляційні ежекторні насоси, насоси конденсатоочистки, насоси систем змащування підшипників й регулювання), хімводоочистки та ряд інших.

Крім перелічених механізмів, що обслуговують основний технологічний процес, на електростанціях є механізми допоміжного призначення: насоси технічного водопостачання, пожежні насоси, компресорні установки, двигун-генератори для зарядки акумуляторних батарей й т.п.

Надійність роботи механізмів власних потреб значною мірою визначає надійність роботи станції в цілому. У залежності від ролі в технологічному процесі станції основні механізми власних потреб поділяють на відповідальні й невідповідальні. До відповідальних відносять механізми, припинення роботи яких навіть на незначний час призводить до зниження продуктивності або зупинки основних агрегатів електростанції. До найбільш відповідальних механізмів власних потреб належать циркуляційні насоси, конденсатні насоси, масляні насоси паротурбінних установок, живильні насоси котлів, димососи, дуттьові вентилятори, живильники пилу й т.п. До невідповідальних відносяться механізми, перерва у роботі яких на деякий час не викликає зниження видачі електричної або теплової енергії.

Для приводу механізмів власних потреб застосовуються електродвигуни. Паровий привід застосовується для високооборотних потужних живильних насосів блоків із надкритичними параметрами пари.

Максимальна потужність, що споживається механізмами власних потреб, залежить від типу й потужності ТЕС, від роду та якості палива, способів його спалювання, параметрів пари. Витрата електроенергії на власні потреби залежить також від правильного вибору продуктивності механізмів, потужності електродвигунів й економічності ведення режиму роботи обладнання в експлуатації та складає 3–14%, а витрата теплової енергії складає 3–10%.

Як всі відповідальні споживачі електроенергії 1-ї категорії, схеми електропостачання власних потреб мають резервування, що забезпечує безперервне живлення шляхом автоматичного включення резервного живлення (АВР). Резервування може бути здійснене в неявно вираженому вигляді (мал. 4.8), коли робочий трансформатор власних потреб одночасно є резервним.

У цьому випадку кожен робочий трансформатор за потужністю вибирається з умови живлення всіх власних потреб ТЕС. Такі схеми резервування застосовані на ТЕС дуже малої потужності. Резервування живлення власних потреб ТЕЦ, що мають шини генераторної напруги, може бути й явно вираженим (мал. 4.9). У цьому випадку для ряду робочих трансформаторів власних потреб передбачається один резервний трансформатор власних потреб (ПРТВП), який включається автоматично на ту секцію власних потреб, в якої відключився робочий трансформатор власних потреб. На кожні шість робочих трансформаторів (ліній) приймається один ПРТВП.

Вибір потужності робочого трансформатора власних потреб блока засновується на підрахунку дійсного навантаження секцій власних потреб (блочної і загальностанційної, підключеної до шин власних потреб блоку). Ряд двигунів є резервними у межах блоку або декількох блоків (резервний збудник), частина механізмів працює періодично (насос кислотної промивки, протипожежні насоси й т.д.). Пускорезервні трансформатори власних потреб за потужністю рівні найбільшому робочому.

На випадок повної тривалої (більше 30 хв.) втрати напруги промислової частоти, пов’язаної з аваріями, на ТЕС передбачене надійне живлення від неблочної частини станції (якщо вона є) від найближчих електростанцій або аварійних дизель-генераторних чи газотурбогенераторних установок таких споживачів: електродвигунів валоповоротних механізмів, підзаряджувальних агрегатів акумуляторних батарей, апаратури КВП, аварійного освітлення.

Як джерела постійного струму на ТЕС використовуються акумуляторні батареї, які є незалежним джерелом постійного струму, здатні живити своїх споживачів при будьяких аваріях на станції. Від них живляться споживачі, зобов’язані працювати при будьяких умовах (в тому числі й при аварійних). До таких споживачів відносяться ланцюги управління вимикачами РП всіх напруг, ланцюги управління комутаційними апаратами двигунів механізмів власних потреб 0,4 кВ, ланцюги сигналізації, автоматики, релейного захисту, аварійне освітлення, аварійні насоси систем регулювання і змащування турбоагрегатів. На ТЕС з блоками 300 МВт й вище на кожний блок передбачається по одній акумуляторній батареї і одна або дві загальностанційні батареї. У ланцюгах постійного струму передбачається можливість взаємного резервування живлення.

Для акумуляторних батарей, як правило, використовують свинцево-кислотні стаціонарні акумулятори типу С або СК (для короткочасних розрядів з великим струмом).

Всі станційні акумуляторні батареї експлуатуються у режимі постійної підзарядки. У зв’язку з цим для кожної з них передбачається окремий підзаряджувальний пристрій. Для зарядки всіх акумуляторних батарей встановлюється один загальностанційний зарядний агрегат.

Місце для відкритого розподільчого пристрою (ВРП) відводиться зазвичай зі сторони турбінного відділення, а інколи – зі сторони постійного торця головного корпусу.

У системі охолодження генератора на КЕС зазвичай використовується водень. Оскільки водень вибухонебезпечний, його зберігання виноситься за територію головного корпусу, а інколи за територію станції. Зберігається він у спеціальних ємкостях – водневих ресиверах. Підсобні й допоміжні об’єкти КЕС розміщуються на генплані таким чином, щоб забезпечувалась мінімальна довжина залізничних та автомобільних шляхів.

Система хімводоочистки. Для підготовки потрібної якості живильної й підживлювальної води на електростанції встановлюється система хімводоочистки (ХВО), яка, як правило, включає в себе освітлювачі, механічні фільтри (сульфовугільні або намивні целюлозні), фільтри для обезсолювання води (Na, H – катіонні та аніонні). Обладнання системи ХВО розміщується в хімцеху КЕС, який розташовується в окремій будівлі або об’єднано-допоміжному корпусі КЕС. Крім ХВО, у процесі експлуатації енергоблоків із прямоточними котлами конденсат підлягає очищенню у блочній обезсолюючій установці (БОУ), до складу якої входять механічні фільтри, фільтри змішаної дії й фільтри-регенератори для відновлення катіоніту і аніоніту.

Технічне водопостачання. Для нормальної роботи електростанцій потрібне надійне і безперебійне забезпечення їх водою. Споживачами води на КЕС є конденсатори турбін й технологічні конденсатори, системи охолодження підшипників обладнання, водопідготовки й гідравлічного золошлаковидалення, численні допоміжні теплообмінники й системи. До складу системи технічного водопостачання електростанції входять: джерело води, підвідні й відвідні канали (водоводи), насоси, охолоджувачі води. За схемою комунікацій й способами охолодження води системи поділяються на прямоточні, оборотні й змішані.

Система називається прямоточною, коли вода для електростанції забирається із природного джерела (ріки, озера чи моря) й після використання скидається в це ж джерело. Місце скидання вибирають нижче за течією, якщо джерелом є річка, та у віддаленому від забору місці, якщо джерелом є озеро або море. Схема комунікацій прямоточної системи показана на мал. 4.10.

Вода з джерела на електростанцію подається напірними водоводами або самопливними каналами. При напірній подачі на березі джерела споруджується насосна станція, від якої до головної будівлі прокладаються залізобетонні або металеві водоводи. Від водоводів до кожної турбіни робляться відгалуження. При значному віддаленні електростанції від джерела, а також при великому перепаді висоти між конденсаторами й рівнем води у джерелі споруджується додаткова насосна станція перекачки.

При рівному рельєфі місцевості вода до головної будівлі підводиться самопливними каналами. У цьому випадку поряд з головною будівлею споруджується центральна насосна станція. Цих станцій може бути декілька, якщо електростанція споруджується чергами.

Відпрацьована вода скидається закритими підземними водоводами, що переходять у відкриті канали.

Можливості застосування прямоточної системи визначаються законодавством країни, умовами охорони навколишнього середовища, параметрами стоку річки. Водним кодексом України забороняється застосування прямоточних систем технічного водопостачання.  Мал. 4.10. Схема прямоточного водопостачання з береговою насосною станцією: 1 – конденсатори; 2 – берегова насосна станція; 3 – напірні водоводи; 4 – відвідний канал; 5 – сифонні колодязі; 6 – перепускний канал; 7 – перемикаючий колодязь; 8 – сітки; 9 – циркуляційні насоси

Мал. 4.10. Схема прямоточного водопостачання з береговою насосною станцією: 1 – конденсатори; 2 – берегова насосна станція; 3 – напірні водоводи; 4 – відвідний канал; 5 – сифонні колодязі; 6 – перепускний канал; 7 – перемикаючий колодязь; 8 – сітки; 9 – циркуляційні насоси

Найбільш широко застосовується оборотна система водопостачання, коли один і той же об’єм води використовується багатократно, потребуючи лиш невеликої добавки (підживлення) для заповнення втрат води. Ця система являє собою замкнутий контур, який складається із охолоджувача води, насосів і водоводів.

На сучасних великих ТЕС застосовуються системи оборотного водопостачання, а також змішані. Як охолоджувачі використовуються найчастіше штучні водойми, градирні й бризкальні басейни. Приблизна схема з водоймою-охолоджувачем показана на мал. 4.11.

Економічно більш вигідна схема з охолоджувачем у вигляді водойми, яка забезпечує нижчу температуру охолодження води й глибший вакуум у конденсаторах турбін. У системах з градирнями зменшується площа відчуженої землі, однак середньорічна температура охолодженої води після випарних градирень й безповоротне водопостачання вищі, ніж в оборотних системах з водосховищами. У схемі з бризкальними басейнами збільшується безповоротне водопостачання. Так, для технічного водопостачання ТЕС потужністю 1 млн. кВт в середньому необхідно 0,9 км3 води на рік, основна частина якої (до 95%) використовується для охолодження конденсаторів турбін. При оборотній системі водопостачання біля 5% загального об’єму повинно складати підживлення свіжою водою для компенсації безповоротних втрат води у технологічному циклі ТЕС (в основному на випаровування) й продувки системи охолодження для підтримки у ній допустимого сольового режиму. При продувці продувочна вода скидається у водяні об’єкти (річка або водосховище), в які з цією водою попадають сульфати, хлориди й т.д. При оборотній системі з випарними градирнями безповоротні втрати води складають 1,5–2% загального водоспоживання.

Мал. 4.11. Схема оборотного водопостачання з водоймою-охолоджувачем: 1 – конденсатори; 2 – прийомні колодязі; 3 – сифонні колодязі; 4 – перемикаючий колодязь; 5 – скидний канал; 6 – самопливний підвідний канал; 7 – водоприймач; 8 – перепускний канал; 9 – циркуляційні насоси; 10 – струмененаправляюча дамба

Мал. 4.11. Схема оборотного водопостачання з водоймою-охолоджувачем: 1 – конденсатори; 2 – прийомні колодязі; 3 – сифонні колодязі; 4 – перемикаючий колодязь; 5 – скидний канал; 6 – самопливний підвідний канал; 7 – водоприймач; 8 – перепускний канал; 9 – циркуляційні насоси; 10 – струмененаправляюча дамба

Технічне водопостачання електростанцій тісно пов’язане з проблемою захисту навколишнього середовища. Скид підігрітої води (з підвищеним вмістом солей при продувці) у джерело водопостачання або розсіяння теплоти охолоджуваної води в атмосфері можуть негативно впливати на екологічну ситуацію примикаючого району.

Бризкальний басейн електростанції

Бризкальний басейн електростанції

Мал. 4.12. Загальна схема паливного господарства потужної КЕС: 1 – вагоноперекидач; 2 – стрічкові живильники; 3 – дробилка; 4, 5, 10, 11, 13, 15, 16, 17 – конвеєри; 6 – молоткові дробилки; 7 – колосниковий грохот; 8 – підвісний металовловлювач; 9 – шківний металовловлювач ; 12 – конвеєрні ваги; 14 – скидні плужки; 18 – стрічкові живильники конвеєрів складу; 19 – бульдозер; 20 – скрепер; 21 – конвеєрні ваги складу

Мал. 4.12. Загальна схема паливного господарства потужної КЕС: 1 – вагоноперекидач; 2 – стрічкові живильники; 3 – дробилка; 4, 5, 10, 11, 13, 15, 16, 17 – конвеєри; 6 – молоткові дробилки; 7 – колосниковий грохот; 8 – підвісний металовловлювач; 9 – шківний металовловлювач ; 12 – конвеєрні ваги; 14 – скидні плужки; 18 – стрічкові живильники конвеєрів складу; 19 – бульдозер; 20 – скрепер; 21 – конвеєрні ваги складу

При виборі схем технічного водопостачання важливою умовою є мінімізація негативних наслідків для навколишнього середовища.

Паливне господарство електростанцій

Паливне господарство електростанцій – це комплекс технологічно пов’язаних пристроїв, механізмів і споруд, які служать для підготовки й подачі палива у котельню. Структура паливного господарства й застосовуване обладнання різні при використанні твердого, рідкого й газоподібного палива. Комплекс виконується у вигляді безперервної технологічної лінії, початком якої є прийомно-розвантажувальний пристрій, а кінцем – головна будівля, куди подається підготовлене паливо. Паливоподача й паливне господарство розміщуються зі сторони котельного відділення не ближче, ніж у 200–250 м від головного корпусу. Мінімальна відстань визначається різним кутом підйому конвеєрів паливоподачі.

Подача палива поєднується з різними етапами його підготовки, а також операціями складування, зважування, відбору проб. Сукупність всіх операцій називається переробкою палива.

Підготовка твердого палива полягає у підсушуванні й подрібненні його до розміру не більше 25 мм і звільненні від сторонніх предметів. Рідке паливо у процесі підготовки фільтрується через сітки, підігрівається й подається у котельню при строго визначених значеннях температури й тиску. Газове паливо підготовки практично не вимагає.

Переробка палива як основне завдання паливного господарства складається із таких основних операцій: прийом палива й організація його контролю за кількістю та якістю; розвантаження вагонів, що прибувають; своєчасна й безперебійна подача палива у бункери котельні, а при використанні газу й мазуту – до пальників парових котлів; видалення із палива випадкових металевих і неметалевих предметів й подрібнення кусків твердого палива до розміру 15–25 мм; зберігання палива на складах (за виключенням газового). На КЕС, які використовують як паливо вугілля, торф, сланці, паливне господарство складається із пристанційних залізничних шляхів (шляхового господарства), розвантажувального пристрою, паливоподачі, дробильного корпусу, бункерів у головній будівлі та складу. У районах з континентальним кліматом і при систематичному надходженні вагонів із замерзлим паливом, крім вищеперерахованих об’єктів, споруджується розморожувальний пристрій.

Типове паливне господарство КЕС, що працює на вугіллі, показано на мал. 4.12. Паливо, як правило, доставляється залізничним транспортом. Вагони, що прибувають з паливом, подаються у розвантажувальний пристрій, обладнаний вагоноперекидачами. Перед розвантажувальним пристроєм встановлені вагонні ваги для визначення кількості палива, що надійшло. При розвантажуванні вугілля висипається у прийомний бункер і живильником подається на перший конвеєр паливоподачі.

У розвантажувальному пристрої паливо проходить перший етап підготовки, який полягає у подрібненні його до кусків розміром 200–300 мм. Великі куски вугілля затримуються на решітці, яка закриває зверху прийомний бункер, й подрібнюються за допомогою дробильно-фрезерної машини (ДФМ). На решітці затримуються також великі сторонні предмети, які потім видаляються. За відсутності ДФМ грубе подрібнення вугілля відбувається дискозубчатими дробилками, що встановлюються між живильником і конвеєром паливоподачі.

Із розвантажувального пристрою вугілля надходить у вузол пересипки, звідки його можна направити на склад або у дробильний корпус. У дробильному корпусі встановлюються молоткові дробилки, які подрібнюють вугілля на куски. Перед дробилками встановлюються грохоти, за допомогою яких вугілля, що не потребує подрібнення, пропускається повз дробилок.

Вугільний склад Трипільської ТЕС

Вугільний склад Трипільської ТЕС

Мал. 4.13. Технологічна схема мазутного господарства КЕС: 1 – цистерна; 2 – зливний пристрій; 3 – фільтр грубої очистки; 4 – прийомний резервуар; 5 – перекачувальний насос; 6 – основний резервуар; 7, 8, 19 – лінії рециркуляції мазуту; 9 – насос першого підйому; 10 – зворотний клапан; 11 – підігрівач мазуту; 12 – фільтр тонкої очистки; 13 – насос другого підйому; 14 – запірна засувка; 15 – регулятор витрати; 16 – витратомір; 17 – засувка; 18 – форсунка котла

Мал. 4.13. Технологічна схема мазутного господарства КЕС: 1 – цистерна; 2 – зливний пристрій; 3 – фільтр грубої очистки; 4 – прийомний резервуар; 5 – перекачувальний насос; 6 – основний резервуар; 7, 8, 19 – лінії рециркуляції мазуту; 9 – насос першого підйому; 10 – зворотний клапан; 11 – підігрівач мазуту; 12 – фільтр тонкої очистки; 13 – насос другого підйому; 14 – запірна засувка; 15 – регулятор витрати; 16 – витратомір; 17 – засувка; 18 – форсунка котла

При русі по конвеєру паливо звільняється від випадкових металевих предметів. Метал вловлюється за допомогою підвісних і шківних електромагнітів (сепараторів-металовловлювачів).

Із дробильного корпусу вугілля подається конвеєром у головну будівлю на горизонтальний конвеєр і з нього зсипається у бункери сирого вугілля парових котлів.

На схемі показаний склад палива, в якому в якості перевалочних механізмів використані скрепери й бульдозери. Зі складу вугілля подається у бункери конвеєра, за допомогою якого вугілля надходить у вузол пересипки і далі у дробильний корпус. Склади також обладнуються кранамиперевантажувачами, роторними навантажувачами й штабелерами. Кількість палива, яка може бути прийнята, перероблена й підготовлена до спалювання або закладки на зберігання, характеризує продуктивність паливного господарства. Визначальною характеристикою продуктивності є сумарна витрата палива всіма котлами при номінальному навантаженні ТЕС з урахуванням поправок на нерівномірність надходження палива й зупинки обладнання.

Бункери головної будівлі передбачаються для створення запасу палива й безперервної його видачі при зупинці паливоподачі. Виконуються вони у вигляді 4-гранної призми, що переходить внизу у зрізану піраміду (воронку), що має наприкінці отвір випуску. Об’єм бункерів розраховується на 4–6-годинний запас палива.

Склади служать для створення запасу палива на випадок припинення його поставки. Склад виконує також роль буферної ємкості, яка дозволяє згладжувати нерівномірність поставки палива.

Місткість складів вибирається у залежності від потужності КЕС, виду палива й відстані до поставщика. Для КЕС, які працюють на вугіллі, місткість складу розраховується на 30-добовий запас. При відстані до поставщика менше 100 км запас знижується до 2-тижневого.

Мазутним господарством називається комплекс пристроїв і споруд, призначених для приймання, зберігання, підготовки і подачі мазуту у котельню. Основними об’єктами мазутного господарства є: прийомно-розвантажувальний пристрій, сховище (склад), насосна станція, мазутопроводи. Ці об’єкти разом з мазутопроводами утворюють технологічну схему, типовий вигляд якої зображений на мал. 4.13.

Основне мазутне господарство розміщується зазвичай за межами території КЕС не ближче 500 м від найближчого населеного пункту. Це диктується заходами пожежної безпеки й прагненням покращити показники генплану КЕС. На майданчик підводиться лінія електропередачі, споруджується залізнична вітка й автомобільна дорога. Всі об’єкти мазутного господарства обладнуються надійним грозозахистом.

Мазут на КЕС доставляється залізничним, водним або трубопровідним транспортом й зливається у прийомний резервуар. У лотках перед резервуарами встановлюються фільтри грубої очистки, що служать для затримання сторонніх предметів. Із прийомних резервуарів мазут насосами перекачується в основні резервуари-сховища, які служать для створення запасу мазуту.

Із резервуарів-сховищ мазут самопливом або за допомогою насосів подається у будівлю насосної станції, де встановлюються насоси, теплообмінники й фільтри тонкої очистки. Тут мазут підігрівається, очищується і під заданим тиском подається у котельне відділення.

У технологічній схемі передбачаються лінії рециркуляції мазуту, за рахунок яких забезпечується безперервний рух його трубами у трубопроводах. Це попереджує його застигання при зупинці котлів.

Мазут на електростанціях використовується не тільки як основне, але й як допоміжне паливо, що застосовується для розпалювання котлів, які працюють на твердому паливі. У залежності від призначення мазуту на КЕС споруджується або основне, або розпалювальне мазутне господарство. Основне господарство розраховується на подачу такої кількості мазуту, яка забезпечує роботу всіх котлів з номінальним навантаженням; розпалювальне – тільки для одночасного розпалювання двох котлів до навантаження, рівного 30% номінального.

Для забезпечення надійності транспорту мазут доводиться підігрівати на всій довжині тракту його руху. Первинний підігрів до температури 35–45°С відбувається у прийомнорозвантажувальному пристрої при зливі із цистерн й русі по самопливних лотках. У резервуарах мазут підігрівається до 90°С. Остаточний підігрів до температури 120–150°С, що вибирається за умовами розпилювання мазуту у форсунках пальникових пристроїв котлів, здійснюється у підігрівачах, які встановлюються в насосній станції.

Тиск мазуту в лінії, якою він подається у котельню, вибирається в залежності від типу форсунок. Якісне розпилювання механічними форсунками забезпечується при тиску 3–4,5 МПа; паровими – 0,5–1,0 МПа. Тиск 3–4,5 МПа надійно забезпечується тільки при роботі двох послідовно включених груп насосів. У першій тиск підвищується до 1–1,5 МПа, в другій – до заданого. Одноступінчатий підйом тиску ненадійний через виникнення явищ кавітації й зриву роботи насосів.

Мазутне господарство Трипільської ТЕС

Мазутне господарство Трипільської ТЕС

Мал. 4.14. Технологічна схема газового господарства КЕС: 1 – газова магістраль; 2, 3, 9, 10 – засувки з електроприводом; 4 – фільтр; 5 – регулятор тиску; 6 – запобіжний клапан; 7 – байпасна лінія; 8 - витратомір; 11 – швидкодіючий клапан; 12 – регулюючий клапан; 13, 14 – запірні засувки на лінії до запальника; 15 – пробковий кран; 16 – свічка; 17 – горілки котла; 18 – подача стисненого повітря для продувки газопроводу; 19 – запальник

Мал. 4.14. Технологічна схема газового господарства КЕС: 1 – газова магістраль; 2, 3, 9, 10 – засувки з електроприводом; 4 – фільтр; 5 – регулятор тиску; 6 – запобіжний клапан; 7 – байпасна лінія; 8 - витратомір; 11 – швидкодіючий клапан; 12 – регулюючий клапан; 13, 14 – запірні засувки на лінії до запальника; 15 – пробковий кран; 16 – свічка; 17 – горілки котла; 18 – подача стисненого повітря для продувки газопроводу; 19 – запальник

Прийомно-розвантажувальний пристрій являє собою ділянку залізничного шляху з жолобом між рейками, куди зливається мазут із цистерн. Жолоб виконується із залізобетону з металевим облицюванням і невеликим нахилом дна в сторону прийомних резервуарів. По дну жолоба прокладаються парові труби для розігріву мазуту.

Для прискорення зливу мазут у цистернах розігрівається парою тиском 1–1,2 МПа, який подається в цистерну через верхню горловину. На деяких КЕС з цією метою використовуються розігрівальні пристрої, споруджені по типу розморожувальних пристроїв.

Резервуари служать для прийому й зберігання мазуту. Сумарна місткість резервуарів на складі розраховується на 15-добовий запас, якщо мазут доставляється залізною дорогою і є основним паливом. При поставці трубопроводами запас передбачається 3-добовим. Якщо мазут є розпалювальним паливом, то запас передбачається 10-добовим. Для забезпечення технологічної надійності переробки й подачі мазуту у котельне відділення на складі встановлюється не менше трьох резервуарів.

Резервуари виконуються металевими або залізобетонними. Виконання їх може бути наземним, підземним або напівпідземним. У резервуарах мазут підігрівається за допомогою парових поверхневих теплообмінників і у результаті рециркуляції гарячого мазуту. У нагрівачі подається пара тиском 0,5–0,6 МПа.

Зберігається мазут у резервуарах при температурі 70–90 °С. Для зниження втрат теплоти у навколишнє середовище стінки наземних резервуарів покриваються теплоізоляцією у вигляді матів із мінеральної вати з обшивкою ззовні бляхою або нанесенням шару азбоцементної штукатурки.

Мазутонасосні станції споруджуються у вигляді окремої будівлі з приміщеннями для насосів, вентиляційного обладнання, щита управління й розподільчого пристрою. Із технологічного обладнання в мазутонасосній станції встановлюються насоси, фільтри, підігрівачі й пристрої для збору й очистки забруднених мазутом вод.

Для перекачування мазуту застосовуються насоси спеціального виконання. У мазутонасосній станції встановлюються центробіжні насоси з горизонтальним валом, а в резервуарах – осьові насоси заглибленого типу. І ті, й інші мають електродвигуни з герметичним корпусом.

Фільтри грубої очистки виконуються у вигляді сіток з комірками 10×10 мм2. Тонка очистка здійснюється в фільтрах корпусного типу через сітки з комірками 1×1 мм2.

Для остаточного підігріву мазуту до температури 120–150°С використовуються двосекційні трубчаті теплообмінники. Трубами рухається мазут, а в міжтрубний простір подається пара тиском 1–1,2 МПа.

Приміщення мазутонасосної станції відноситься до категорії вибухонебезпечних об’єктів. Тому вся електрична арматура й електродвигуни виконуються вибухонебезпечними. На всмоктувальних і нагнітаючих мазутопроводах у 10–15 м від будівлі насосної станції встановлюються аварійні запірні клапани. Розпалювальне мазутне господарство з’єднується, як правило, зі складом масел і пально-мастильних матеріалів.

Паливне господарство КЕС на газовому паливі складається із газорозподільного пункту (ГРП) й системи газопроводів. Газ до газорозподільного пункту подається від розподільної станції, яка розташовується за межами КЕС і з’єднана з магістральним газопроводом. Тиск газу перед газорозподільним пунктом складає 1–1,2 МПа, а після ГРП – 0,05–0,12 МПа. Підготовка газу до спалювання полягає в очистці його від пилу й забезпеченні потрібного тиску перед пальниками. У схемі газорозподільного пункту (мал. 4.14) передбачається установка волокнистого фільтру для обезпилювання газу, автоматичного регулятора тиску газу, приладів для вимірювання тиску й витрати газу, запірної арматури, а також обвідна лінія для подачі газу у котельне відділення при ремонтах на газорозподільних пунктах.

Газорозподільні пункти на потужних КЕС розташовуються в окремій будівлі, яка складається з двох приміщень: основного, де встановлені вся арматура й прилади, і допоміжного, призначеного для опалювально-вентиляційної установки. На КЕС потужністю до 1200 МВт зазвичай споруджується один газорозподільний пункт, а при більшій потужності їх може бути два й більше.

Прокладка всіх газопроводів на території КЕС виконується наземною на залізобетонних або металевих естакадах. Газ від газорозподільного пункту до магістралі котельного відділення і від нього до котлів підводиться по одному газопроводу. На відводах до котлів встановлюється запірна і регулююча арматура з дистанційним управлінням, а також прилад для вимірювання витрати газу. На всіх кінцевих точках газопроводів робляться продувочні лінії зі щільною арматурою, які служать для видалення газу із трубопроводів при ремонтах.

Для забезпечення ремонтних робіт на ТЕС необхідна наявність стисненого повітря, кисню, газу. Для цього існує спеціальна розгалужена система подачі цих середовищ. Роботу системи стисненого повітря забезпечує компресорна станція, а кисень подається від азотно-кисневої станції.

Організація управління технологічними процесами на ТЕС

Забезпечення надійного й ефективного функціонування всіх засобів контролю та управління й того обладнання, яке вони обслуговують, залежить від багатьох факторів, і одним із них є організація управління на ТЕС. Під організацією управління на ТЕС розуміється така структура зв’язків між об’єктами управління, оператором і засобами контролю та управління, яка забезпечує ведення технологічного процесу із заданими технологічними показниками.

В основі такої структури лежать, з однієї сторони, психологічні дані людини (оператора), а з другої, – технічні й економічні фактори, що характеризують об’єкт та систему управління. До перших відносяться: технічна кваліфікація і досвід оператора, його натренованість, швидкість реакції на отриману інформацію про стан об’єкту та хід процесу, стомлюваність. До других відносяться тип ТЕС (блочний або з поперечними зв’язками), складність обладнання й технологічних схем, рівень автоматизації об’єкту і т.д.

Для ТЕС блочного типу характерне управління всім обладнанням, що входить в блок, оператором з блочного щита управління (БЩУ).

Значний вплив на організацію управління має сам об’єкт: його конструктивна складність, технологічна схема, а також статичні й динамічні характеристики. Енергетичне обладнання – котли, турбіни, генератори, насоси і т.д. – може бути віднесене до числа найбільш складних агрегатів. Це відноситься в цілому і до енергетичного блоку, який являє собою комплекс зазначеного обладнання, пов’язаного єдиним технологічним процесом.

Самі блоки також можуть бути поділені за ступенем складності. Наприклад, блок з барабанним котлом, який працює на газі або мазуті, простіший блока з багатотопковим або багатокорпусним прямоточним котлом, в якому спалюється тверде паливо.

На організацію управління енергообладнанням великий вплив має рівень автоматизації ТЕС.

Виходячи із сучасних вимог, система управління автоматично готує персоналу вичерпні інформаційні дані, здатна здійснювати пошук оптимальних рішень при пусках і нормальній експлуатації блока, забезпечити захист обладнання від пошкоджень і попередження аварій. Цей рівень потребує широкого впровадження обчислювальних засобів.

Організація управління ТЕС тісно пов’язана з прийнятою системою управління енергообладнанням блоків, яка являє собою комплекс технічних засобів управління, збору, обробки і представлення інформації, пов’язаних з об’єктом і між собою таким чином, що з їх допомогою персонал може управляти обладнанням на всіх режимах його роботи.

На сучасних ТЕС система управління є автоматизованою і має, як правило, два рівня: перший – це автоматизована система управління технологічними процесами (АСУ ТП), яка забезпечує управління окремими агрегатами, групами агрегатів або енергетичним блоком. Другий рівень являє собою автоматизовану систему управління тепловою електростанцією в цілому (АСУ ТЕС), що дозволяє персоналу найбільш ефективно і оперативно управляти не тільки електростанцією, але й господарською діяльністю ТЕС.  Мал. 4.15. Структурна схема управління енергообладнанням блоку

Мал. 4.15. Структурна схема управління енергообладнанням блоку

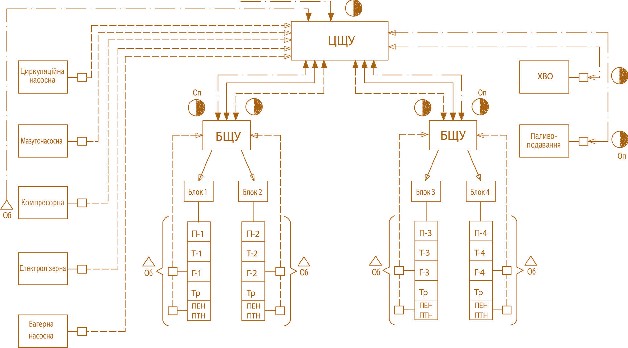

Система управління енергообладнанням блока представлена на мал. 4.15. Вона включає в себе такі підсистеми: інформаційну; сигналізації; дистанційного й автоматичного управління; автоматичного регулювання; технологічного захисту та блокування.

Інформаційна підсистема забезпечує безперервний збір, обробку і представлення інформації про роботу й стан обладнання і хід технологічного процесу, отримання інформації допоміжного характеру, необхідної для вивчення обстановки, а також для складання технічної звітності та розрахунку техніко-економічних показників роботи ТЕС.

Підсистема сигналізації містить в собі пристрої, які являють собою оперативну інформацію про порушення в режимі технологічного процесу або роботу агрегатів за допомогою світлового і звукового сигналів. Сигналізація має такі основні функції: привернути увагу персоналу до порушення режимів роботи об’єкту або до аварійної ситуації; забезпечити розуміння виникаючої причини і сприяти усуненню помилкових дій, прийняттю правильного рішення для дій у створених умовах.

На ТЕС застосовується сигналізація двох призначень: технологічна та аварійна.

Технологічна сигналізація служить для попередження персоналу про відхилення робочих параметрів від встановлених меж і порушення режиму технологічного процесу; сюди ж відноситься сигналізація спрацьовування захистів.

Аварійна сигналізація дає персоналу уявлення про положення механізмів (працює, не працює, аварійна зупинка, включення резерву і т.д.).

Підсистеми дистанційного і автоматичного управління виконують дискретний вплив на електрифіковані приводи механізмів і запірно-регулюючої арматури, розташовані в різних місцях енергетичного блока, дистанційно з поста управління або автоматично за заданими логічними програмами. На сучасних ТЕС дистанційне управління досягло високого ступеня централізації: близько 80% приводів засувок і 90% допоміжного обладнання управляються з блочних або групових щитів. Дистанційне управління може бути індивідуальним або груповим. Групове управління передбачає подачу команди або одночасно на ряд приводів (наприклад декілька засувок на паралельних пароводяних трактах котла), або на один привід групи функціонально зв’язаних механізмів з подальшим розвитком команди по визначеній програмі.

Мал. 4.16. Схема організації управління на ТЕС блочного типу

Мал. 4.16. Схема організації управління на ТЕС блочного типу

Подальшим розвитком групового управління є ієрархічні системи управління функціональними групами.

Підсистема автоматичного регулювання – одна із найважливіших частин системи управління, оскільки вона створює основу для автоматизації виробничих процесів і є вищим її ступенем. Автоматичне регулювання підвищує економічність установки, збільшує надійність її роботи, підвищує продуктивність праці персоналу. У схемах автоматичного регулювання енергетичних об’єктів можуть бути виділені чотири основні групи регуляторів.

Перша група включає в себе особливо відповідальні регулятори, які забезпечують надійність роботи агрегатів. Функції таких регуляторів не можуть бути замінені ручним впливом оператора, а вихід їх із ладу спричиняє, як правило, зупинку агрегату (наприклад регулятор швидкості турбіни).

До другої групи відносяться режимні регулятори, які забезпечують ведення процесу (наприклад регулятори горіння, температури пари). Відключення їх зазвичай не викликає зупинку агрегату, бо регулювання, хоча і менш економічне, може вестись вручну.

До третьої групи відносяться пускові регулятори, які забезпечують підтримку необхідних параметрів у процесі пуску агрегату. Ці регулятори не приймають участь в роботі при нормальних режимах.

Нарешті, четверту групу складають місцеві регулятори, які забезпечують регулювання допоміжних процесів, наприклад рівня води в деаераторах, підігрівачів і т.д.

Загальною задачею автоматичного регулювання є підтримка оптимальних умов протікання будь-якого технологічного процесу без втручання людини. На теплових електростанціях до таких умов відносяться відповідність між електричним навантаженням турбогенератора і продуктивністю парогенератора (в блочних установках), підтримка тиску і температури пари в заданих межах; економічне спалювання палива; відповідність продуктивності живильної установки навантаженню парогенераторів, також підтримка стабільних значень параметрів ряду допоміжних процесів.

Підсистема технологічних захистів і блокувань широко застосовується для збереження обладнання від пошкоджень і попередження аварій. На електротехнічному обладнанні (електродвигунах, генераторах, трансформаторах) застосовується захист від перевантаження, перенапруження, струмовий, грозовий та інші види захисту. Захисти тепломеханічного обладнання почали розвиватись в зв’язку з масовим вводом в експлуатацію крупних енергетичних блоків. Кількість захистів і складність їх побудови багато в чому залежать від конструктивних особливостей і надійності основного обладнання.

Для правильної експлуатації обладнання ТЕС велике значення має своєчасне і точне визначення першопричини спрацювання захистів. Для цього застосовуються світлова і звукова сигналізація і системи визначення першопричини спрацьовування захистів.

Структура організації управління на ТЕС блочного типу представлена на мал. 4.16. Вона включає:

• центральний щит управління ТЕС (ЦЩУ), що є місцем перебування чергового інженера станції (ЧІС);

• блочні щити управління (БЩУ) – місцеперебування операторів блоків (Оп), зв’язаних з черговим інженером станції;

• місцеві щити управління (МЩУ) для загальностанційних пристроїв, паливоподачі й хімводоочистки, які мають постійний обслуговуючий персонал, та мазутонасосної, компресорної й електролізерної, що обслуговуються обхідниками (Об).

Центральний щит управління служить для управління елементами зв’язку з енергосистемою і з нього здійснюються:

• контроль лінійних і шинних роз’єднувачів всіх розподільних пристроїв високих напруг і автотрансформаторів зв’язку між розподільними пристроями (РП) високих напруг та управління ними;

• ручна синхронізація на шинних апаратах і вимикачах автотрансформаторів зв’язку між РП високих напруг;

• управління резервними джерелами живлення власних потреб 6 кВ і електродвигунами резервних збудників і контроль над ними;

• управління центральною береговою насосною станцією.

На ЦЩУ зосереджується невеликий об’єм інформації про роботу блоків, сигналізація про несправність обладнання комунальних пристроїв, які не мають постійного персоналу, сигналізація про стан всіх елементів, які управляються з ЦЩУ, а також сигналізація про положення комутаційних апаратів.

Для електростанцій великої потужності (2400 МВт і більше) такого об’єму інформації про роботу блоків, яка поступає на ЦЩУ, де знаходиться ЧІС, виявляється вже недостатньо. Потрібна більш значна інформація про роботу блоків, стан обладнання, а також знання ряду техніко-економічних показників, необхідних для виявлення ефективності роботи ТЕС. З цією метою на ЦЩУ повинен бути обладнаний загальний інформаційно-обчислювальний пункт для збору і обробки даних, необхідних для аналізу роботи ТЕС і передачі їх у вище енергооб’єднання. Інформація на такий пункт може надходити як від блочних інформаційно-обчислювальних пристроїв, так і безпосередньо від штатних вимірювальних комплексів блока.

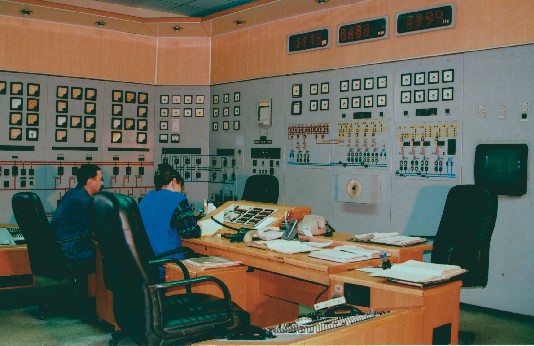

Загальний вигляд центрального щиту управління Зміївської ТЕС

Загальний вигляд центрального щиту управління Зміївської ТЕС

БЩУ служить для дистанційного контролю і управління блоком. З цього щита ведуться управління установкою в нормальному режимі та в аварійних ситуаціях, пуск і планова зупинка блока або окремих його агрегатів.

З метою отримання оптимальних рішень частина засобів контролю та управління, які відносяться до окремих агрегатів, розташовується на місцевих щитах управління (МЩУ) – біля агрегатів. Такі щити управління встановлювали, наприклад, для пальників парогенератора, регенеративної системи і зв’язували з БЩУ сигналізацією. Місцеві щити управління загальностанційними установками служать для пуску і зупинки агрегатів, оперативного переключення запірної електрифікованої арматури, а також для контролю за роботою обладнання і сигналізації про порушення в його роботі.

В організації управління на ТЕС, що передбачає чітку взаємодію оперативного персоналу всіх рангів, широко використовуються сучасні засоби зв’язку й сигналізації. Для передачі команд ЧІС і операторів БЩУ оперативному персоналу служать такі види оперативного зв’язку: двосторонній зв'язок ЧІС з підпорядкованим оперативним персоналом; двосторонній зв'язок операторів БЩУ з підпорядкованим персоналом (обхідниками обладнання); загальностанційний й блочний командно-пошуковий зв'язок.

Оперативний двосторонній зв'язок може бути комбінований – телефонний і гучномовний. Ці види оперативного зв’язку можуть доповнюватись промисловими багатоканальними телевізійними установками. Черговий інженер станції, крім того, має можливість ведення циркулярного зв’язку і підключення магнітофону.

Очистка димових газів, золошлаковидалення

Система очистки димових газів існує у зв’язку з тим, що в продуктах згорання палива містяться шкідливі для навколишнього середовища токсичні складові: летка зола, оксиди сірки (SO2 і SO3) і азоту (NO і NO2). Для їх видалення з відхідними застосовують газоповітряні допоміжні пристрої (вентилятори, димососи), які здійснюють подачу повітря на горіння в топку котельної установки і відвід продуктів згорання.

Тяга може бути природною і штучною. Природна тяга реалізується за допомогою димової труби за рахунок різниці густин атмосферного повітря і горючих газів в димовій трубі.

В установках з великим аеродинамічним опором газового тракту, коли димова труба не забезпечує природну тягу, застосовують штучну тягу, встановлюючи димососи. Розрідження, яке створюється димососом, визначається аеродинамічним опором газового тракту і необхідністю підтримувати розрідження в топці, рівне 20–30 МПа. У котельних установках невеликих КЕС розрідження, яке створюється димососом, складає 1–2 кПа, а у потужних – 2,5–3 кПа.

Для подачі повітря в топку і подолання аеродинамічного опору повітряного тракту (повітропроводів, повітропідігрівача, шару палива або пальників) перед повітропідігрівачем встановлюють вентилятори.

При роботі електростанції на твердому паливі обов’язковим є застосування золовловлювачів, які за принципом дії поділяються на механічні (сухі й мокрі) і електростатичні. Механічні сухі золовловлювачі циклонного типу відділяють частинки від газу за рахунок відцентрових сил при обертальному русі потоку. Ступінь вловлювання золи в них 75–80% при гідравлічному опорі 0,5–0,7 кПа. Механічні мокрі золовловлювачі являють собою вертикальні циклони з водяною плівкою, що стікає по стінках. Ступінь вловлювання золи в них вища і перевищує 80–90%. Електрофільтри забезпечують високий ступінь очистки газів (95–99%) при гідравлічному опорі 150–200 Па без зниження температури і зволоження димових газів.

Для видалення шлаку й золи за межі проммайданчика пиловугільних КЕС існує система золошлаковидалення. На КЕС застосовують три основних способи золошлаковидалення: механічний (за допомогою шнеків або стрічкових транспортерів), пневматичний (під напором повітря в закритих трубах або каналах) і гідравлічний (змив водою у відкритих або закритих каналах). Найбільш розповсюджений гідравлічний спосіб.

Для складування шлаків і золи, що видаляються, застосовують золовідвали. Місткість золовідвалу розрахована на заповнення його впродовж 15–20 років. Золовідвали розміщують в ярах, низинах і огороджують насипом (дамбою). При відстоюванні золошлакової суміші, поданої на золовідвал, частинки шлаку і золи випадають, а освітлена вода стікає до прийомних колодязів, звідки вона подається в котельню для повторного використання або очищується і скидається в прилеглу водойму.

Заповнену ділянку золовідвалу для уникнення запилення закривають ґрунтом і висіюють на ньому траву.

Зараз у зв’язку зі зростаючою у світі тривогою з приводу шкідливих викидів у результаті роботи ТЕС на вугіллі докладаються всі зусилля, щоб підвищити їх ефективність й покращити екологічні показники їх функціонування.

Наприкінці ХХ – на початку ХХI століття у світі були введені в експлуатацію енергоблоки ТЕС з покращеними екологічними показниками, к.к.д. яких знаходиться у діапазоні 42–49% завдяки використанню новітних високотемпературних технологій виробництва електроенергії (табл. 4.1).

Як видно із таблиці 4.1, енергоблоки з однократним промперегрівом пари надкритичного й супернадкритичного тиску успішно працюють у Німеччині, Данії, Нідерландах, а також у країнах ПівденноСхідної Азії.

До однієї із найбільш екологічно чистих і продуктивних електростанцій на вугільному паливі у світі на початку ХХI століття відноситься «Hemweg» у Нідерландах, енергоблок «Hemweg 8» якої вийшов на повну проектну потужність 630 МВт у квітні 1994 року.

Однією з основних її особливостей є використання котла у режимі надкритичного тиску для досягнення високого термічного к.к.д. (42%) і, як результат, наявність низької емісії СO2. Щоб забезпечити оптимальну роботу електростанції, додатково до прогресивних технологій роботи і контролю за викидами застосовувались складні системи управління і експлуатації, а саме: сучасна система контролю для оптимізації роботи енергоблоку; сучасні методики управління і обслуговування для забезпечення високої працездатності та функціонування енергоблоку; обробка твердих залишків для застосування в якості будівельного матеріалу при спорудженні будівель і доріг; обробка рідких стоків для мінімізації ризику забруднення ґрунту або води.

Таблиця 4.1. Приклади застосування передових технологій виробництва електроенергії в Європі, США, Японії та Китаї

|

Держава |

ТЕС |

Потужність блоку номінальна, МВт |

Тиск пари, МПа |

Температура робочої пари, °С |

Температура пари перегрівача RH1, °С |

Температура пари перегрівача RH2, °C |

Номінальний к.к.д., % |

|

Данія |

Avedorevarket |

390 |

30,0 |

580 |

600 |

--- |

48.3 |

|

Данія |

Nordjylland |

411 |

28,5 |

580 |

580 |

580 |

47 |

|

Данія |

Skarbak |

411 |

29,0 |

582 |

580 |

580 |

49 |

|

Нідерланди |

Hemweg |

630 |

26,0 |

540 |

568 |

--- |

42 |

|

Фінляндія |

Meri Pori |

550 |

24,4 |

540 |

560 |

--- |

45 |

|

Німеччина |

Staudinger |

509 |

26,2 |

545 |

562 |

--- |

43 |

|

Німеччина |

Niederaussem |

965 |

27,5 |

580 |

600 |

--- |

45.2 |

|

Японія |

Tachibanawan |

1050 |

25,0 |

600 |

610 |

--- |

43.5 |

|

Китай |

Changshu |

600 |

25,9 |

569 |

569 |

--- |

42 |

|

Китай |

Wangqu |

600 |

24,7 |

571 |

569 |

--- |

43 |

|

США |

Tanners Creek |

580 |

24,1 |

538 |

552 |

566 |

39.8 |

Теплова електростанція «Hemweg» (Нідерланди)

Теплова електростанція «Hemweg» (Нідерланди)

Із серпня 2002 року на ТЕС «Niederaussem» (Німеччина) працює енергоблок «К» потужністю 1000 МВт·с, параметрами свіжої пари 27,4 МПа, 580°С, важливою особливістю якого є використання високовологого бурого вугілля з теплотою згорання 1890–2510 ккал/кг.

У Данії успішно працюють енергоблоки «Skaerbaek 3» і «Nordjyland 3» потужністю 411 МВт з подвійним промперегрівом пари, завдяки чому на цих блоках вдалося підвищити к.к.д. до 49 і 47%.

ТЕС «Cbangsbu» потужністю 3?600 МВт, Китай (використовуються прямоточні котли із надкритичними параметрами пари з пальниками на вертикальних екранах)

ТЕС «Cbangsbu» потужністю 3?600 МВт, Китай (використовуються прямоточні котли із надкритичними параметрами пари з пальниками на вертикальних екранах)

Експлуатація електростанцій з використанням новітних технологій показала, що можна досягнути високих рівнів чистого спалювання вугілля, які дозволяють знизити (аж до нуля) викиди СO2 та інших шкідливих речовин в навколишнє середовище, високої продуктивності циклів й відмінної працездатності ТЕС.

Одна із найсучасніших у світі ТЕС з використанням бурого вугілля будується в даний час в містечку Гревенбройх/Нойрат (Німеччина). Створювані два енергоблоки нової ТЕС матимуть потужність по 1100 МВт кожний та досить високий для вугільних електростанцій к.к.д. – 43%.