Книга 4. Розвиток атомної енергетики та об’єднаних енергосистем

ЧАСТИНА 2. Об’єднані енергосистеми та енергоутворення

Раціональне використання паливно-енергетичних ресурсів, охорона навколишнього середовища відносяться до найважливіших проблем, що стоять перед людством. Високотемпературні процеси здійснюються в технологічних печах (металургійна, хімічна, нафтохімічна та інші галузі промисловості) при надзвичайно низькому коефіцієнті використовування органічного палива (20–40%). У результаті ці виробництва викидають гази, температури яких перевищують іноді 1000°С, токсичні речовини, дрібнодисперсний пил вживаної сировини та інші технологічні відходи, які забруднюють навколишнє середовище. Тому переробка й експлуатація відходів цих технологічних процесів є важливим завданням, виконання якого можливе на основі використання їх теплоти у котлах-утилізаторах або при сумісній організації технологічного і енергетичного процесів в енерготехнологічних агрегатах.

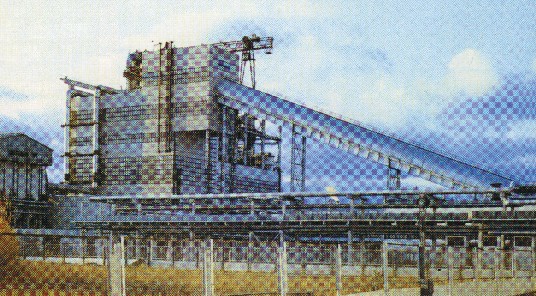

Котел-утилізатор (КУ) – паровий або водогрійний котел, який не має власного топкового пристрою для спалювання палива і використовує теплоту газів технологічних промислових агрегатів різного призначення, що відходять. Виняток становлять випадки роботи котлів-утилізаторів на відхідних газах, що містять, окрім фізичної, і хімічну теплоту у вигляді горючих складових, які доцільно допалити. Теплота, що генерується котлом-утилізатором у вигляді водяної пари, нагрітої води або нагрітого повітряного потоку, використовується в інших технологічних процесах або в когенераційних установках для виробництва електроенергії або холоду.  Зовнішній вигляд котла-утилізатора П-90 на Північно–Західній ТЕЦ у Санкт-Петербурзі

Зовнішній вигляд котла-утилізатора П-90 на Північно–Західній ТЕЦ у Санкт-Петербурзі

Важливою особливістю високотемпературних виробничих газів, що відходять, в металургії і в деяких інших галузях промисловості є вміст у них полідисперсного винесення дрібних частинок, які знаходяться в твердому, рідкому або газоподібному стані. Це винесення утворюється в результаті виносу газовим потоком дрібних частинок шихти, окалини, розплавленого металу або шлаку, а також випаровування і сублімації металу в плавильних печах. Винесення рідких частинок технологічного розплаву спостерігається звичайно в період кипіння або продування розплавленого металу. Часткове випаровування технологічного матеріалу можливе в цих же печах через високий температурний рівень в них.

Енергетична реалізація теплоти газів, що відходять, у котлах-утилізаторах приводить до істотного підвищення коефіцієнта використання наявної теплоти, до зниження температури винесення технологічної сировини у вигляді пилу й до можливості його уловлювання, що виключає або скорочує викиди в оточуюче середовище.

Перші котли-утилізатори у СРСР були введені в експлуатацію у 1939 році у вигляді котлів-охолоджувачів газів (КОГ) з димогарними трубами. До 1959 року вони випускалися Таганрозьким котельним заводом, а з 1966 року котли-охолоджувачі газів виробляються на Білгородському котельному заводі (БелЕнергомаш).

У 1947 році перший котел-охолоджувач газів з примусовою циркуляцією води був встановлений за мартенівською піччю. Така їх установка дозволила підвищити коефіцієнт використання теплоти, збільшити продуктивність печей (на 5,8–18%) і скоротити тривалість плавки (на 6,3–14,5%) за рахунок зростання теплового форсування печей, можливого завдяки запасу розрідження, створюваного димососом котлів.

Ефективність використання теплоти газів, що відходять, у котлах-утилізаторах залежить від температури газів, теплової потужності й режиму надходження газів, які відходять, у теплоспоживоючу установку. Вихід газів, що відходять, залежить від кількості спалюваного палива в технологічній установці й виходу шихтових газів, які утворюються при термічній обробці початкових технологічних матеріалів. Велика кількість шихтових газів утворюється, наприклад, при плавці руд кольорових металів, кисневому продуванню сталеплавильних конвертерів для перетворення чавуну в сталь й ін.

Режим надходження газів у котли-утилізатори є не менш значущим чинником ефективної реалізації їх теплоти. У ряді випадків циклічність роботи технологічної установки створює значні труднощі при використанні газів, як це має місце при конверторному виробництві сталі, а іноді ця циклічність стає серйозною перешкодою для ефективного застосування газового потоку.

Котли-утилізатори, що випускаються котельними заводами, підрозділяються на групи за декількома ознаками:

• За температурою продуктів згорання на вході в котел. За цією ознакою котли-утилізатори поділяються на низькотемпературні (при температурах < 900°С) і високотемпературні (при температурах >1000°С). Такий розподіл зумовлений тим, що при температурах < 900°С перенесення теплоти від продуктів згорання відбувається головним чином за рахунок конвекції, а при температурах > 1000°С – більшою мірою випромінюванням. Окрім цього, відбувається зміна агрегатного стану технологічного і паливного винесення, яке при температурах > 1100°С міститься в продуктах згорання переважно в рідкому стані.

• За параметрами пари: виробляються котли низьких (Р=1,5 МПа, t?300°С), підвищених (4,5 МПа і 450°С) і високих (10–14 МПа і 550°С) параметрів.

• За способом організації взаємного руху води і пари і продуктів згорання: газотрубні і водотрубні.

• За способом організації руху води у випарному контурі водотрубних котлів: котли з природною циркуляцією і з багаторазовою примусовою циркуляцією (БПЦ).

• За конструкторським оформленням компоновки і поверхонь нагріву. По цій ознаці котли-утилізатори бувають П-подібної форми, баштового і горизонтальнотунельного типів зі змійовиковими конвективними поверхнями нагріву в низькотемпературних котлах і радиаційно-конвективними у високотемпературних.

Газотрубні та водотрубні котли-утилізатори

Газотрубні котли-утилізатори випускаються як з горизонтальним, так і з вертикальним їх розташуванням і встановлюються за нагрівальними, мартенівськими, обпалювальними й іншими печами відносно невеликої потужності. Показова особливість такого типу котлів – відсутність топкового пристрою для спалювання палива. Як приклад розглянемо промисловий котел-утилізатор для використання теплоти газів після печі (мал. 2.16).

Гази після печі мають температуру 1260°С і надходять у нижню частину підйомного газоходу котла. У ньому знаходяться екранні настінні поверхні, W-подібні трубні стрічки й конвективний пакет пароперегрівника. За рахунок тепла газового потоку тут випаровується частина води і перегрівається пара. В екранних та стрічкових поверхнях відбувається природна циркуляція води та пароводяної суміші. Для вироблення електроенергії з котла-утилізатора надходить пара з витратою до 80 т/год, тиском 4,5 МПа і температурою 440°С, що забезпечує електричну потужність близько 8 МВт. Для підтримки постійного теплового потенціалу газів, що надходять, перед КУ встановлено передтопок з газовим пальником.  Мал. 2.16.Схема котла-утилізатора для використання тепла газів після печі: 1 – вертикальний газохід; 2 – стрічковий трубний теплообмінник; 3 – конвективний пароперегрівач; 4 – барабан; 5 – економайзер; 6 – повітропідігрівник; 7 – передтопок з газовим пальником

Мал. 2.16.Схема котла-утилізатора для використання тепла газів після печі: 1 – вертикальний газохід; 2 – стрічковий трубний теплообмінник; 3 – конвективний пароперегрівач; 4 – барабан; 5 – економайзер; 6 – повітропідігрівник; 7 – передтопок з газовим пальником

Мал. 2.17.Принципова схема котла КУ-80-3: 1 – циркуляційний насос; 2 – шламовіддільник; 3 – барабан; 4 – третя випарна секція; 5 – друга випарна секція; 6 – пароперегрівник; 7 – перша випарна секція; 8 – економайзер

Мал. 2.17.Принципова схема котла КУ-80-3: 1 – циркуляційний насос; 2 – шламовіддільник; 3 – барабан; 4 – третя випарна секція; 5 – друга випарна секція; 6 – пароперегрівник; 7 – перша випарна секція; 8 – економайзер

Газотрубні котли-утилізатори незалежно від галузі промисловості, в якій вони застосовуються, мають схоже конструкторське оформлення випарної частини з природною циркуляцією води. Проте слід мати на увазі, що використовують їх для охолоджування газів, що відходять, невеликих за потужністю технологічних установок.

Водотрубні котли-утилізатори з багаторазовою примусовою циркуляцією (БПЦ) води у випарних елементах отримали найширше розповсюдження в різних галузях промисловості. Наявність багаторазової примусової циркуляції дозволяє надати випарним елементам котла будь-яку конфігурацію і орієнтацію в просторі. Це створило передумови до виготовлення уніфікованих котлів на газах, поверхні нагріву яких можуть бути представлені у вигляді змійовикових пакетів. Принципова схема такого уніфікованого котла показана на мал. 2.17.

Котел КУ–80 має П-подібну компоновку. Його випарна частина складається з трьох секцій, включених послідовно за потоком продуктів згорання і паралельно по котельній воді, що подається циркуляційним насосом.

Розподіл випарної системи на дві–три секції, включених по котельній воді паралельно, дозволяє більш ніж у шість разів знизити опір випарної частини і, відповідно, потужність циркуляційних насосів.

Живильна вода надходить в котел через водяний економайзер, після якого подається в барабан котла. З барабана котельна вода циркуляційним насосом подається через шламовіддільник у три випарні пакети, включені паралельно. Пароводяна суміш з випарних поверхонь нагріву надходить в барабан, в якому відбувається відділення пари від води (сепарація). Відсепарована пара прямує у пароперегрівник й далі до споживача.

Залежно від температури продуктів згорання на вході у котел змінюється його паропродуктивність та інші параметри.

При необхідності установки котла-утилізатора над нагрівальними печами П-подібну компоновку замінюють на баштову або горизонтальну з тією ж послідовністю розташування поверхонь нагріву по ходу газів. У цьому випадку відпадає необхідність в громіздких і дорогих газоходах від печі до котла-утилізатора, в самостійній котельній, а крім того, зменшуються присмокти в газовий тракт холодного повітря і втрати теплоти як в оточуюче середовище, так і з газами, що відходять з котла.

Серія котлів-утилізаторів з параметрами пари тиском 4,5 і 1,8 МПа і температурою 375–400°С випущена на витрату продуктів згорання від 40·103 до 150·103 м3/год з температурою 650–850°С. Котли можуть працювати в комплексі з випарним охолоджуванням печей або тільки для використання фізичної теплоти продуктів згорання, що відходять з печей.

Котли-утилізатори в коксохімічній промисловості

Використанню фізичної теплоти розжареного коксу при його сухому гасінні надається велике значення, оскільки загальна економія умовного палива складає при цьому 110 тис. тонн на кожний мільйон тонн виробленого чавуну.

Перша вітчизняна промислова установка для цього була споруджена у 1936 році на Керченському коксохімічному заводі. Будівництво дослідно-промислової установки сухого гасіння коксу (УСГК) у 1960 р. на Череповецькому металургійному заводі поклало початок широкому його впровадженню у промисловість.

Установка сухого гасіння коксу (мал. 2.18) складається з двох основних частин – гасильної камери і котла-утилізатора. Розігрітий кокс з температурою 1000–1100°С скіповим підйомником завантажується в гасильну камеру через бункер.

Мал. 2.18. Котел-утилізатор типу КСТ-80: 1 – економайзер; 2 – випарні поверхні нагріву; 3 – пароперегрівник; 4 – барабан котла

Мал. 2.18. Котел-утилізатор типу КСТ-80: 1 – економайзер; 2 – випарні поверхні нагріву; 3 – пароперегрівник; 4 – барабан котла

Верхня частина бункера виконує роль форкамери-акумулятора гарячого коксу. Накопичення коксу у форкамері необхідне для забезпечення безперервної роботи установки в зв'язку з періодичною подачею коксу. Форкамера розрахована на прийом гарячого коксу від однієї печі. Через завантажений в бункер розігрітий кокс продувається від низу до верху інертний газ, який нагрівається при цьому до ?800°С. Нагріті інертні гази з дрібними частинками коксу поступають через пиловловлюючий бункер у котел-утилізатор. Гази послідовно омивають пароперегрівник, секції випарних поверхонь нагріву з багаторазовою примусовою циркуляцією і економайзер. Для утилізації теплоти використовуються котлиутилізатори типу КСТ-80 з верхнім підведенням інертних газів, паропродуктивністю 25 т/год пари, тиском 4 МПа й температурою 450°С. Температура газів, що відходять, після економайзера ≈160°C.  Мал. 2.19. Котел-утилізатор типу ОКГ-100-3А: 1 – конвертер; 2 – похилий газохід; 3 – радіаційний підйомний газохід; 4 – перехідний газохід; 5 – барабан; 6 – опускний газохід; 7 – випарні конвективні поверхні нагріву; 8 – економайзер; 9 – бункер збору винесення

Мал. 2.19. Котел-утилізатор типу ОКГ-100-3А: 1 – конвертер; 2 – похилий газохід; 3 – радіаційний підйомний газохід; 4 – перехідний газохід; 5 – барабан; 6 – опускний газохід; 7 – випарні конвективні поверхні нагріву; 8 – економайзер; 9 – бункер збору винесення

Продування інертних газів через шар розжареного коксу проводиться димососом. Ці гази рухаються по замкнутому контуру: димосос – гасильна камера – котел-утилізатор – димосос.

Для попереднього приготування інертних газів достатньо заповнити гасильний бункер розжареним коксом і включити в роботу димосос. Повітря, що знаходиться в газовому тракті установки, викличе вигоряння деякої частини коксу, а продукти згорання, що утворилися при цьому, виконуватимуть надалі роль інертного теплоносія.

Котли – охолоджувачі конвертерних газів При продуванні сталеплавильних конвертерів киснем з них видаляються продукти окиснення вуглецю, що містять 90–95% оксиду вуглецю (СО). Ці гази характеризуються високою температурою (?1600°С), низьким надлишком повітря (0,05–0,10), значним вмістом конвертерного винесення (до 150 г/м3) і теплотворною здатністю – ~8,2 МДж/нм3. Вихід газів циклічний; газовиділення починається через 2–4 хвилини після початку продування, швидко досягає максимуму і потім знижується до нуля за 2–3 хвилини до завершення продування. Тривалість паузи на прикладі роботи 300тонного конвертера – 43 хвилини, а всього циклу – 60 хвилин, тобто продування продовжується ~17 хв. Середньогодинний вихід газів для цього конвертора ~18·103 м3/год, а максимальний піковий ~150·103 м3/год. Викид таких газів в атмосферу заборонений.

Тому охолоджувач конвертерних газів – неодмінний елемент киснево-конвертерного виробництва.

Як охолоджувачі конвертерних газів, вживаних на металургійних заводах України, використовуються в основному парові радіаційно-конвективні котли з багаторазовою примусовою циркуляцією. Вони виконуються однобарабанними, вертикально-водотрубними і мають П-подібну компоновку. На малюнку 2.19 показано поперечний розріз газоходів котла-утилізатора типу ОКГ100-ЗА. Цей охолоджувач конвертерних газів розрахований на переробку ?40 тис. м3/год конвертерних газів. Конвертерні гази надходять в охолоджувач через похилий газохід в підйомний екранований газохід, потім повертають в перехідний і далі в опускний конвективний, в якому розміщені послідовно змійовикові пакети конвективної випарної поверхні нагріву і економайзер. Після охолоджувачів конвертерних газів продукти згорання подаються у систему газоочистки, а конвертерне винесення надходить в бункер під опускним газоходом.

Оксид вуглецю (СО), що міститься у значній кількості в конвертерних газах, спалюється в підйомному нахилено-вертикальному газоході. Повітря, необхідне для горіння СО, засмоктується димососом через зазор між горловиною конвертера і похилим газоходом.

У всіх ОКГ передбачена двоступінчата схема випаровування: екранні поверхні нагріву радіаційної частини котла включені в чистий відсік барабана, а конвективні випарні поверхні – в сольовий. Живильна вода через економайзер надходить в барабан котла, звідки трубопроводами через шламовловлювачі подається циркуляційними насосами в екранні та конвективні поверхні нагріву.

Одержана в цих поверхнях нагріву пароводяна суміш надходить в пристрій для сепарації пари. Відсепарована пара подається в енергокомплекс конвертерного цеху.

На всіх охолоджувачах конвертерних газів в період паузи і під час продування конвертера, коли відсутнє газовиділення, передбачене додаткове спалювання газоподібного або рідкого палива (підтопок) у кількості 30–75% середнього виходу конвертерних газів.

Існують охолоджувачі конвертерних газів без допалювання СО. У міру освоєння нових потужностей конвертерів розроблені й охолоджувачі конвертерних газів нового покоління, які характеризуються застосуванням в поверхнях нагріву мембранних труб, зварених в панелі, що забезпечують газову густину й надійність роботи охолоджувачів конвертерних газів в умовах циклічності теплових навантажень та високої запорошеності газів.

Котли-утилізатори, що використовуються у парогазових та когенераційних установках Широкий розвиток в останні десятиріччя комбінованих парогазових установок (ПГУ) теплових електростанцій, а також когенераційних установок, що мають високий коефіцієнт корисної дії за рахунок сумісного вироблення електричної і теплової енергії, зумовив необхідність створення для них спеціальних котлів-утилізаторів.

Котли-утилізатори, вживані в парогазових установках (мал. 2.20), призначені для отримання пари середнього і високого тиску, яка в подальшому використовується в паровій турбіні. Джерелом енергії, утилізованої таким котлом-утилізатором, є гази, що йдуть з газової турбіни. Конструкція котлаутилізатора парогазової установки визначається температурою відхідних газів (450–550°С), а також потужністю парової турбіни.

Котел-утилізатор парогазової установки є водотрубним барабанним агрегатом з конвективними поверхнями нагріву і багаторазовою примусовою циркуляцією. Залежно від потужності парової турбіни вони можуть бути як одноконтурними, так і мати два незалежні контури з різним тиском пари.

Барабанні котли-утилізатори призначені для вироблення пари високого (8 МПа), низького (0,65 МПа) тиску і гарячої води за рахунок утилізації тепла вихлопних газів, що надходять після газотурбінної установки (ГТУ). Такі парогазові установки (ПГУ) з газовою турбіною типу V-94.2 потужністю 150 МВт працюють на території Росії (наприклад на Північно-Західній ТЕЦ у Санкт-Петербурзі).  Мал. 2.20. Принципова схема котла-утилізатора у системі ПГУ–ТЕЦ

Мал. 2.20. Принципова схема котла-утилізатора у системі ПГУ–ТЕЦ

Мал. 2.21. Загальна схема котла-утилізатора П-90 для ПГУ потужністю 450 МВт (у розрізі)

Мал. 2.21. Загальна схема котла-утилізатора П-90 для ПГУ потужністю 450 МВт (у розрізі)

Котел-утилізатор виконаний одпокорпусним вертикальної компоновки з примусовою циркуляцією середовища у випарних контурах високого та низького тиску з підвіскою поверхонь нагріву до власного каркаса через проміжні металоконструкції (мал. 2.21).

За рахунок металевої обшивки котелутилізатор виконаний газощільним. Пароводяний тракт складається з окремих контурів високого і низького тиску. Контур високого тиску включає економайзерну, випарну і пароперегрівну поверхню, контур низького тиску – випарну і пароперегрівну. Поверхні нагріву котла-утилізатора виконані з труб із зовнішнім спіральним оребренням. Паропродуктивність контура високого тиску складає 242 т/год, низького – 56 т/год.

Робочий діапазон регулювання навантаження котла-утилізатора складає 100–50% номінального.

Регулювання тиску і температури пари в котлоагрегаті не передбачається, оскільки він повинен працювати при ковзаючих параметрах пари, які визначаються витратою і температурою газів, що поступають в котел-утилізатор від ГТУ, і паровою турбіною.

У результаті шляхом утилізації теплоти вихідних газів ГТУ виробляється до 30% повної потужності ПГУ, а к.к.д. установки підвищується до 52–54%, а у ряді випадків і до 60%.

Котли-утилізатори когенераційних установок утилізують теплоту вихлопних газів газових турбін або поршневих двигунів і призначені для отримання пари, що використовується для технологічних потреб або підігріву сітьової води систем теплопостачання. Вони виконуються одноконтурними з примусовою циркуляцією.

Енерготехнологічні агрегати (ЕТА) – це не просте об'єднання теплотехнічної установки з подальшим використанням теплоти, як у котлах-утилізаторах, а підвищення технологічної й енергетичної ефективності роботи установки при виробництві, як мінімум, двох товарних продуктів – технологічного і енергетичного. При створенні енерготехнологічних агрегатів оптимізують, як правило, всю систему тепловикористання починаючи з технологічної частини. У таких установках роздільна робота технологічного і енергетичного елементів агрегату неможлива. В установках на базі типових котлів за рахунок сумісного виробництва двох і більш продуктів на одному агрегаті досягається новий якісний результат як в технологічному, так і в економічному аспекті. ЕТА дуже широко застосовуються в хімічній, целюлозно-паперовій і металургійній промисловості. Наприклад, виробництво обезфторених фосфатів здійснюється в енерготехнологічних циклонних агрегатах (ЕТА-ЦФ-7Н) на базі однобарабанного парового котла з природною циркуляцією. При продуктивності агрегату по обезфтореному фосфату 150 т/добу паропродуктивність складає 20–30 т/год при тиску 4 МПа і температурі перегріву до 450°С. Тепловий к.к.д. енерготехнологічної установки складає 80–85%. Енерготехнологічний агрегат ЕТА-ЦФ-7Н виробляє три товарні продукти: обезфторений фосфат, що є високоефективним кормовим засобом і фосфорним добривом; фтористий натрій (NaF) і енергетичну або технологічну пару.

У 2006 році у Росії введений в експлуатацію енерготехнологічної агрегат, що являє собою модернізований паровий котел КВТС-20, для переробки бурого вугілля в кокс. Розрахункова продуктивність агрегату складає 15 т/год по вугіллю, 3,5 т/год по коксу при збереженні номінальної теплової потужності 20 Гкал/год по гарячій воді.

Промисловий енерготехнологічний агрегат для переробки сланцю УТТ-3000

Промисловий енерготехнологічний агрегат для переробки сланцю УТТ-3000

ЧАСТИНА 1. Атомна енергетика

Розділ 1. Процес об’єднання енергетичних систем: основні поняття й призначення