Книга 3. Розвиток теплоенергетики та гідроенергетики

Розділ 2. Гідроенергетичні ресурси, їх використання. Принципові схеми, параметри, режими роботи ГЕС і ГАЕС

Ідея створення парогазових установок, які використовують в якості робочих тіл продукти згорання палива і водяний пар, вперше була виказана французьким вченим Саді Карно ще в 1824 році у його праці «Роздуми про рушійну силу вогню і про машини, здатні розвивати цю силу». Карно запропонував схему поршневої парогазової установки й обґрунтував основну умову створення ефективних парогазових установок – використання продуктів згорання палива в якості робочого тіла в області високих температур з одночасною утилізацією скидної теплоти газів для отримання робочої пари. У міру розвитку парових і газових турбін виявилося можливим практичне здійснення цієї ідеї.

Створення і розвиток парогазових і газопарових установок

Проект газопарової установки з подачею води в камеру згорання та використанням отриманої парогазової суміші в якості робочого тіла турбіни був розроблений Павлом Дмитровичем Кузьмінським. У 1892 році ним була побудована газопарова турбіна невеликої потужності. У його установці було застосовано згорання палива (гасу) при р = соnst та охолодження продуктів згорання (перед багатоступінчастою радіальної турбіною) шляхом розведення їх водяною парою, тобто установка була газопаровою (монарного типу).

І горіння, і розведення продуктів згорання парою здійснювалося в одній і тій же камері, яка була названа П. Д. Кузьмінським «газопарородом». Про неї Кузьмінський писав: «Здійснення газопаророда знаходиться в тісній залежності від побудованої ще в 1894 році частини турбінної машини-двигуна моєї ж системи, що дає можливість не тільки мати велике розширення суміші продуктів згорання і парів охолоджуючої рідини, але і мати так званий передній і задній хід, тобто обертати вал то в один, то в інший бік».

Схема турбіни й камери-«газопаророда» зображена на мал. 3.23. Камера згорання 3 складається із внутрішнього циліндра й зовнішнього корпусу. Між ними розміщений спіральний змійовик 6, через який пропускалася вода, що охолоджує стінки камери згорання, і потім упорскувалася у її об'єм для охолодження продуктів згорання.

Пара, що утворилася у змійовику, вприскувалася у камеру згоряння. Суміш пари й газу подавалася на радіальну турбіну, яка здійснювала механічну роботу. Установка призначалася для невеликого катера. Камера згорання була створена й випробувана. Безпосередньо до камери згорання примикала радіальна турбіна, яка складалася з двох дисків – нерухомого з напрямним апаратом та рухомого з робочими лопатками.

Павло Дмитрович Кузьмінський (1840–1900) – російський інженер, винахідник У 1895 році Кузьмінський запропонував варіант газової турбіни більш простої конструкції. Цей проект був здійснений у 1897 році на Петербурзькому патронному заводі.

Павло Дмитрович Кузьмінський (1840–1900) – російський інженер, винахідник У 1895 році Кузьмінський запропонував варіант газової турбіни більш простої конструкції. Цей проект був здійснений у 1897 році на Петербурзькому патронному заводі.

Багато сил до підвищення ефективності парогазових установок доклав німецький інженер Карл Гольцварт. Перша установка за його проектом була побудована фірмою Картинга (Ганновер) у 1906–1908 рр. й мала потужність 50 к.с. (35,8 кВт) при к.к.д. 10%. Ентузіазм Гольцварта вражає: у 1910–1927 роках він будує ГТУ спочатку на вертикальному валу, а потім з горизонтальним валом. Широта розмаху робіт Гольцварта характеризувалася тим, що досліди проводилися при спалюванні різноманітних видів палива – газового, рідкого й навіть вугільного пилу. Важливими були також розробки охолодження камер згорання й турбіни, що дозволяло відмовитися від упорскування води для охолодження продуктів згорання. Цікавили Гольцварта й питання використання тепла, яке отримує вода у процесі охолодження, а також тепла вихідних газів турбіни.

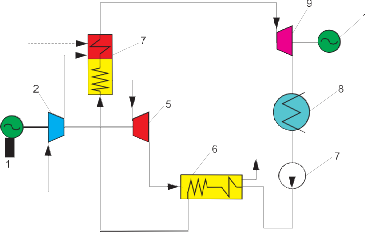

У 1920 р. за його кресленнями для силової станції заводу Тіссена була побудована ПГУ розрахунковою потужністю 5000 кВт (мал. 3.24). Як видно, у неї повітря подається у камери згорання (V = const) компресором 1, маючим незалежний привід від парової турбіни 2, що живиться парою, яка генеруються у котліутилізаторі 8 теплом вихідних газів газової турбіни. Розглянута установка за суттю відноситься до ПГУ бінарного типу.

Подальше вдосконалення установок Гольцварта супроводжувалося збільшенням ступеня попереднього стиснення повітря перед подачею його у камери згорання. Так, якщо у перших установках він становив лише 0,13–0,18 МПа, то у наступних був доведений до 0,23–0,3 МПа (з підвищенням тиску наприкінці згорання до 1,2–1,4 МПа). Але й у цих агрегатах найбільший досягнутий до 1927 року к.к.д. становив трохи більше 14%, хоча до 1939 року к.к.д. таких установок був доведений до 18–20%.

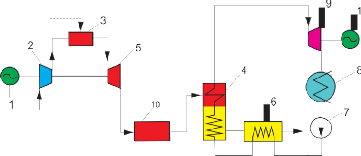

З 1928 р. К. Гольцварт разом з професором В. Шюле розробляє проект нової установки (яка отримала згодом назву турбіни Гольцварта–Шюле), яка, крім того, що вона також була бінарною парогазовою установкою (мал. 3.25), повинна була працювати за змішаним циклом, що сполучує дві турбіни, одна з яких працювала у циклі зі згоранням при V = const, а друга – при сталому тиску. Досягалося це тим, що процес витікання газів з камер згорання через першу турбіну проходив з падінням тиску лише до величини біля 0,6 МПа, а далі з вирівняним, постійним початковим тиском розширювався у другій турбіні. До цього ж у цій установці було значно підвищено (до 0,6 МПа) попереднє стиснення повітря, внаслідок чого максимальний тиск у камері згорання досягав 3 МПа.

Мал. 3.23. Схема турбіни і камери згорання П.Д. Кузьмінського: 1 – робоча лопатка; 2 – направляюча лопатка; 3 – камера згорання; 4 – повітряний патрубок; 5 – форсунка; 6 – змійовик; 7 – подача води; 8 – підвід повітря; 9 – подача палива

Мал. 3.23. Схема турбіни і камери згорання П.Д. Кузьмінського: 1 – робоча лопатка; 2 – направляюча лопатка; 3 – камера згорання; 4 – повітряний патрубок; 5 – форсунка; 6 – змійовик; 7 – подача води; 8 – підвід повітря; 9 – подача палива

Мал. 3.24. Схема парогазової установки Гольцварта зі згоранням при V = const при потужності 5 МВт (1920 р.): 1 – повітряний компресор; 2 – парова турбіна; 3 – воздухопровід; 4 – камера згорання; 5 – вихлопний клапан; 6 – газовідвідний патрубок турбіни; 7 – газова турбіна; 8 – котел-утилізатор; 9 – вихлопний патрубок установки; 10 – впускний (повітряний) клапан; 11 – паливний насос; 12 – паливний клапан; 13 – конденсатор; 14 – живильний насос; 15 – вал установки

Мал. 3.24. Схема парогазової установки Гольцварта зі згоранням при V = const при потужності 5 МВт (1920 р.): 1 – повітряний компресор; 2 – парова турбіна; 3 – воздухопровід; 4 – камера згорання; 5 – вихлопний клапан; 6 – газовідвідний патрубок турбіни; 7 – газова турбіна; 8 – котел-утилізатор; 9 – вихлопний патрубок установки; 10 – впускний (повітряний) клапан; 11 – паливний насос; 12 – паливний клапан; 13 – конденсатор; 14 – живильний насос; 15 – вал установки

Мал. 3.25. ПГУ Гольцварта–Шюле зі змішаним циклом (1928–1933 рр.): 1 – газова турбіна, що працює в режимі V = const; 2 – газова турбіна, що працює в режимі р = const; 3 – камера згорання; 4 – парова турбіна; 5 – повітряний компресор; 6 – парогенеруючі потужності; 7 – паливний насос; 8 – конденсатор

Мал. 3.25. ПГУ Гольцварта–Шюле зі змішаним циклом (1928–1933 рр.): 1 – газова турбіна, що працює в режимі V = const; 2 – газова турбіна, що працює в режимі р = const; 3 – камера згорання; 4 – парова турбіна; 5 – повітряний компресор; 6 – парогенеруючі потужності; 7 – паливний насос; 8 – конденсатор

У 1933 році агрегат було встановлено на металургійному заводі у Гамборні (Німеччина) й при роботі на доменному газі показав, за опублікованими даними, к.к.д. до 20%.

Слід зауважити, що якоюсь мірою цьому сприяло й підвищення середньої температури газу перед турбіною, обумовлене здійсненим Гольцвартом удосконаленням охолодження камери згорання й турбіни, що виключило застосування упорскування води для охолодження продуктів згорання.

У 30-ті роки XX століття була створена високоекономічна конструкція осьового компресора, розроблені способи ефективного спалювання палива під тиском, досягнутий певний прогрес в металургії жароміцних сталей. Все це дозволило помітно наблизитися до вирішення завдання створення працездатної універсальної ГТУ зі згоранням при p = const в якості ефективного первинного двигуна. На базі накопиченого досвіду фірма «Броун-Бовері» першою почала виробництво промислових та енергетичних ГТУ такого типу. У 1936 р. була запущена перша виготовлена нею ГТУ для нафтоперегінної промисловості (для крекінг-установок за схемою Гудрі), а у 1939 р. – енергетична ГТУ для приводу електрогенератора. Ця перша стаціонарна газотурбінна установка енергетичного застосування була запущена у 1940 р. в Швейцарії на підземній електростанції у м. Невшателі (мал. 3.26).

У післявоєнний період світове газотурбобудування інтенсивно розвивалося, помітно збільшувалася кількість країн та фірм, зайнятих виробництвом ГТУ, росла сумарна кількість газотурбінних й парогазових установок, що експлуатувались у світі, та їх потужність. Основними областями застосування газотурбінних установок стали авіація, енергетика та механічний привід технологічного обладнання (головним чином компресорів й насосів трубопровідного транспорту). Від енергетичних газотурбінних установок, як і від інших типів енергогенеруючих машин, знадобилося і підвищення к.к.д, і збільшення одиничної потужності агрегатів. Результатом пошуку рішень стало застосування не тільки різноманітних схем ГТУ, але й комбінованих установок (бінарних та монарних), що одночасно використовували у своєму циклі в якості робочого тіла і продукти згорання палива, і водяний пар.  Мал. 3.26. Перша газотурбінна електростанція (м. Невшатель)

Мал. 3.26. Перша газотурбінна електростанція (м. Невшатель)

Використовуючи вже накопичений у світовому й вітчизняному газотурбобудуванні досвід, у 1944–1945 роках у Центральному котлотурбінному інституті імені І.І. Ползунова (ЦКТІ) О.М. Ложкін розробив схему парогазової установки зі згоранням палива при сталому тиску, а у 1945–1949 рр. ним разом з А.Е. Гольтманом був виконаний теоретичний аналіз парогазових циклів з високонапірними парогенераторами. На підставі цих досліджень були виконані проекти парогазових установок відносно невеликої потужності. Одночасно в інституті проводилися дослідження процесів у високонапірному парогенераторі: конвективного й радіаційного теплообміну, горіння палива при підвищеному тиску газів та ін., результатом яких стала розробка конструкції високонапірного парогенератора. У подальшому у ЦКТІ під керівництвом М.І. Корнєєва було проведено комплекс проектних та конструкторських розробок ПГУ потужністю до 200 МВт з високонапірним парогенератором продуктивністю 25–420 т/год. У цих установках планувалося використання газових турбін невеликої потужності від 1,5 до 25 МВт й типових парових турбін потужністю до 150 МВт.

Після 1950 р. були розгорнуті роботи з дослідження комбінованих установок у Ленінградському політехнічному інституті (ЛПІ) під керівництвом професорів Кириллова І.І. та Зисіна В.А., у Саратовському політехнічному інституті під керівництвом професора Гохштейна Д.П., у Всеросійському науково-дослідному теплотехнічному інституті на чолі з Шуваловим Г.І. У результаті вже в 50–70-ті роки XX століття були закладені теоретичні основи створення парогазових установок. За найважливішими напрямами для тих років (ртутно-паровий цикл, цикл з високонапірним парогенератором) у СРСР був досягнутий безсумнівний пріоритет.

Практична реалізація парогазових установок у країні розпочалася в 60-ті роки XX ст. Тоді були створені малі парогазові установки з високонапірним парогенератором ВПГ-120 й газовою турбіною потужністю 4 МВт на ТЕЦ Надвірнянського нафтоперегінного заводу (Україна) та 1-й Ленінградській ГТЕС Лененерго, які до цього часу успішно експлуатуються. Проте у подальші роки впровадження ПГУ у СРСР обмежилося одним енергоблоком ПГУ170 з високонапірним парогенератором (П-35+К-160-130+ВПГ-450), встановленим у 1973 році на Невинномиській ГРЕС, й двома енергоблоками ПГУ-250 з низьконапірним парогенератором, побудованими у 1981 році на Молдавській ГРЕС на базі ГТ-35-770 ХТГЗ, парових турбін К-210-130-3 ЛМЗ та парових котлів ТМЕ-215 «Червоний котельник». У 70–80-ті роки в ЦКТІ та ЛПІ активно велися теоретичні й експериментальні роботи по ПГУ з внутрішньоцикловим паровим охолодженням газотурбінної установки (схема ЦКТІ–ЛПІ), які випередили сучасну технологію «Н».

Процес створення нових сучасних парогазових установок оновився у Росії з 90-х років XX століття. У 1996 році створена ПГУ-35 з котлом-утилізатором на компресорній станції «Грязовець». У 1997 році введена в дію парогазова установка на Південній ТЕЦ (Санкт-Петербург) у процесі реконструкції енергоблоку Т-250-240 з котлом ТГМП-344А шляхом надбудови його газотурбінною установкою типу GТ-8С (концерн АВВ). У 2000–2001 роках створена перша ПГУ-450Т на Північно-Західній ТЕЦ (Санкт-Петербург), а 22 листопада 2007 року введена в експлуатацію перша ПГУ-450Т в Московському регіоні на ТЕЦ-27 ВАТ «Мосенерго».

Одним з головних й перспективних напрямів реалізації парогазових технологій у Росії вважаються модернізація та технічне переозброєння існуючих газотурбін електростанцій з енергоблоками від 150 до 800 МВт, а також ТЕЦ, що дозволить підвищити технічний рівень електростанцій до сучасного при збереженні й використанні існуючої інфраструктури.

Свій внесок у розвиток парогазових технологій зробила й Україна. Газотурбінна установка ГТЕ-35-770 ВАТ «Турбоатом» потужністю 32 МВт стала базовою при створенні ПГУ на Невинномиській ГРЕС потужністю 200 МВт з розрахунковим к.к.д. 36,6% і на Молдавській ГРЕС потужністю 2x250 МВт (к.к.д. 37,4%), що вже зазначалося вище. На базі газотурбінних установок ГГЕ-45-3 і ГТЕ-115 ВАТ «Турбоатом» спроектований ряд модернізованих парогазових установок різних схем.  ВАТ «Турбоатом» – сучасний науково-виробничий комплекс України з дослідження, розробки та виробництва парових, газових і гідравлічних турбін для енергетики

ВАТ «Турбоатом» – сучасний науково-виробничий комплекс України з дослідження, розробки та виробництва парових, газових і гідравлічних турбін для енергетики

Давній і великий досвід виробництва комбінованих парогазових установок, які застосовуються на суднових силових установках, має ДП НВКГ «Зоря»–«Машпроект», яким була розроблена унікальна комбінована установка «Водолій» з регенерацією води для вприскування пари у камеру згорання газотурбінного двигуна. На базі ГТЕ-110 розроблені парогазові установки потужністю 170 та 325 МВт.

Газотурбінні установки, що застосовуються в ПГУ, можна розділити за величиною встановленої потужності на такі дві групи:

• газотурбінні установки потужністю від 10 до 60 МВт. Їх основними виробниками є фірми АВВ, «Дженерал електрик», «Міцубісі», «Роллс-ройс», «Турбо пауер», «Соляр», «НуовоПіньоне», «Вестінгауз». Електричний к.к.д. цих ГТУ становить 30,9–41,6%, ступінь підвищення тиску 14–35, температура газів на вході в турбіну 1145–1240°С, температура газів за турбіною 427–546°С;

• газотурбінні установки потужністю 70 МВт й більше виробництва фірм АВВ, «Дженерал електрик», «Міцубісі», «Сіменс», «Вестінгауз»: к.к.д. 34,8–38,5%, температура газів на вході в турбіну 1100–1410°С, температура газів за турбіною 538–640°С. Потужність парогазових установок на базі цих ГТУ становить від 210 до 484 МВт.

У 2000 році потужність введених в експлуатацію газотурбінних установок склала близько 27 ГВт, одинична потужність енергетичних установок досягла 260–270 МВт. Одинична потужність парогазових установок на базі ГТУ досягла 450–480 МВт, к.к.д. піднявся до рівня 55–60%. Кількісне й потужнісне зростання світового газотурбінного парку супроводжується у даний час неперервним удосконаленням якісних показників газотурбінних технологій у відповідності з вимогами, що висуваються. Парогазові установки на базі ГТУ нині широко застосовуються за кордоном при будівництві нових електростанцій. Продовжується їх технічне удосконалення: зростають температура газу перед турбіною, одинична потужність установки й її к.к.д., все ширше розповсюджуються малотоксичні камери згорання, поліпшуються експлуатаційні якості та системи обслуговування ГТУ і ПГУ, їх допоміжні системи й обладнання.

Класифікація комбінованих установок з паровими й газовими турбінами

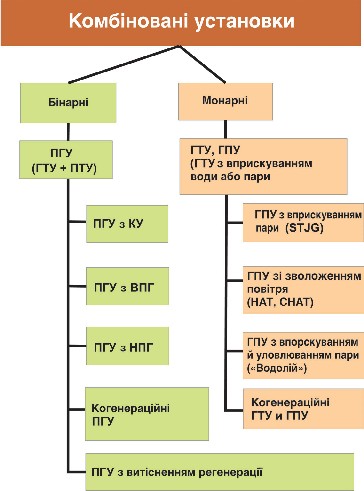

Теплова схема й цикл парогазової установки залежить від її виду. Парогазові установки є тільки одним з видів більш широкого класу – комбінованих установок з паровими й газовими турбінами. На мал 3.27 наведено класифікацію таких установок, яка прийнята Інститутом технічної теплофізики НАН України.

За принципом взаємодії робочих тіл всі комбіновані установки поділяються на дві групи: установки з роздільними контурами робочих тіл (бінарні) й установки зі змішанням робочих тіл, тобто контактні (монарні). Перші з них утворюють групу парогазових установок (ПГУ), а другі – групу газопарових установок (ГПУ). Більшість працюючих і установок, що будуються, відносяться до першої групи. Комбіновані установки з роздільними контурами робочих тіл виконуються або з котлом-утилізатором, в якому пара генерується тільки або в основному за рахунок відхідної теплоти газової турбіни, або з парогенератором (так звана скидна схема), в якому пара генерується також і за рахунок теплоти палива. В установках з парогенератором вихлопні гази турбіни скидаються у топку котла, в якому здійснюється ще і допалювання палива, тому основна частка потужності (до 70–80% загальної потужності) генерується у паровому контурі, а інша частка – в газовому. Парогенератор у ПГУ працює з мінімальним коефіцієнтом надлишку повітря 1,05–1,10, оскільки в процесі згорання палива бере участь і водень, що надходить в топку з вихлопними газами ГТУ. Відносна витрата пари у таких установках значна, а її величина у відношенні до витрати повітря досягає значень 0,7–0,8.

В установках з котлом-утилізатором більша частка потужності виробляється у газовому контурі. Витрата палива у цих установках в основному припадає на газовий контур, в якому коефіцієнт надлишку повітря звичайно 1,5–2,5. Такі ПГУ характеризуються низькою відносною витратою пари, віднесеною до витрат повітря через компресор, її величина найчастіше не перевищує 0,2–03.

Комбіновані установки з парогенератором можуть бути виконані за такими схемами:

• парогазові установки з використанням теплоти вихлопних газів газових турбін для підігріву живильної води, що приводить до подальшого витіснення регенерації всередині парової частини циклу (так звані ПГУ з витісненням регенерації);

• парогазові установки з низьконапірним парогенератором (НПГ), в яких паливо підводиться як у камері згорання перед ГТУ, гак і в низьконапірному парогенераторі (НПГ), а від газової турбіни гази відводяться у парогенератор, де використовуються для окиснення палива, що подається в топку;

• парогазові установки з високонапірним парогенератором (ВПГ), в якому генерація пари здійснюється в парогенераторі, поєднаному з камерою згорання газотурбінної установки. Необхідна температура газу перед турбіною у цьому випадку забезпечується витратою генерованої пари, а коефіцієнт надлишку повітря за високонапірним парогенератором приймається мінімальним.  Мал. 3.27. Схема класифікації комбінованих установок з паровими й газовими турбінами

Мал. 3.27. Схема класифікації комбінованих установок з паровими й газовими турбінами

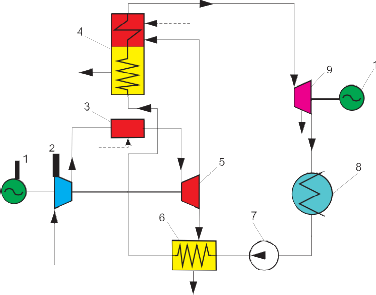

Мал. 3.28. Принципова теплова схема парогазової установки з витісненням регенерації живильної води відбором пари з парової турбіни: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; --– паливо

Мал. 3.28. Принципова теплова схема парогазової установки з витісненням регенерації живильної води відбором пари з парової турбіни: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; --– паливо

До другої групи комбінованих енергоустановок відносяться газопарові установки (ГПУ), в яких з метою зменшення температури газу перед турбіною до прийнятних значень у камеру згорання впорскується водяна пара. У газотурбінних установках простого циклу це досягається за рахунок того, що у камеру згорання подається від компресора повітря більше, ніж це потребується для згорання палива. Коефіцієнт надлишку повітря знаходиться на рівні 1,5–2,5, тому для стиснення надлишкового повітря, тобто повітря, що не бере участі у горінні, витрачається значна частка роботи турбіни. Цю роботу можна зменшити, якщо зменшити коефіцієнт надлишку повітря, що може бути досягнуто за рахунок введення в цикл додаткового робочого тіла, яке потребує малих витрат енергії на його стиснення. Цій вимозі відповідає пароводяне робоче тіло, яке стискається в рідкій фазі й характеризується відносно малою роботою стиснення. Введення пароводяного робочого тіла у газовий потік є засобом підвищення питомої роботи установки. При цьому відносні витрати середовища, що вводиться, можуть досягати 50–60% у відношенні до витрат повітря. Відповідно до цього збільшується й потужність ГТУ. Збільшується також і к.к.д. установки.

Газопарові установки у свою чергу поділяються на установки з упорскуванням пари (STIG) та установки з введенням у газовий тракт води й пароводяної суміші (НАТ і СНАТ). У першому випадку пара, що генерується у котлі-утилізаторі, вводиться у тракт високого тиску після компресора (у камеру згорання). У другому випадку вода або пароводяна суміш випаровується у самому тракті високого тиску як до, так і після камери згорання. В обох типах ГПУ передбачається хімічне очищення води, що надходить. В обох випадках пара води разом з вихідними продуктами згорання викидається в атмосферу, що призводить до втрати теплоти випаровування цієї води й самої води. В установках типу «Водолій» даний недолік усунуто введенням контактного конденсатора, в якому конденсується водяна пара, що міститься в відпрацьованих газах, і вода знову повертається у цикл установки.

Як парогазові, так і газопарові установки можуть працювати в когенераційних схемах, тобто виробляти за необхідності і електроенергію, і теплоту.

Парогазові установки з витісненням регенерації. Використання теплоти вихлопних газів газових турбін для підігріву живильної води призводить до витіснення регенерації всередині парової частини циклу (мал. 3.28). Якщо при тій же витраті палива парогазової установки відключити регенеративний підігрів живильної води парою відбору й замінити його підігрівом відхідними газами газової турбіни, то загальне вироблення енергії у такій установці зростає на величину потужності турбіни, що витрачається на регенеративні відбори. Може застосовуватися і комбінована регенерація – парова й газова регенерації одночасно.

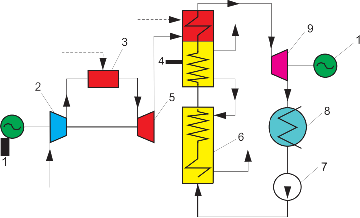

Парогазові установки з низьконапірним парогенератором (НПГ). У парогазових установках з НПГ (мал. 3.29) паливо спалюється як у камері згорання (КС) ГТУ, так і в НПГ. Від газової турбіни гази відводяться в парогенератор, де використовуються для окиснення палива, яке подається в топку. Оскільки за парогенератором передбачений газоводяний підігрівач (ГВП), то втрати теплоти з відхідними газами відносно невеликі. Парогенератор (НПГ) виконується газощільним, працює при надлишковому тиску 0,002–0,004 МПа, тому димовскоктуючі вентилятори відсутні. Конструктивно НПГ мало відрізняється від звичайних котлів, тому може працювати на різноманітних видах палива, у тому числі й твердому. За розташуванням обладнання в цій схемі ГТУ є як би надбудовою паротурбінної установки, тому така схема широко використовується для реконструкції паротурбінних установок, які працюють на понижених параметрах пари.

Мал. 3.29. Принципова теплова схема парогазової установки з низьконапірним парогенератором (НПГ): 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – низьконапірний парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; --– паливо

Мал. 3.29. Принципова теплова схема парогазової установки з низьконапірним парогенератором (НПГ): 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – низьконапірний парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; --– паливо

Парогазові установки з НПГ володіють рядом переваг:

• у таких ПГУ висока термічна ефективність, тому вони розглядаються в основному як базові;

• для них характерна висока надійність, оскільки може бути забезпечена ізольована робота газового та парового контурів;

• перехід з комбінованої роботи на індивідуальну організовується за короткий час і не вимагає припинення роботи;

• можливість автономної роботи дозволяє істотно скоротити час створення електростанції. При будівництві нової ПГУ газовий контур може бути включений в експлуатацію значно раніше завершення будівництва всієї ПГУ;

• відсутня необхідність в значних переробках в ГТУ, що використовуються для газового контуру, що дозволяє застосовувати вже відпрацьовані ГТУ, які випускає промисловість;

• можливе використання двох видів палива: високоякісного рідкого або газоподібного в газовому контурі й низькоякісного рідкого або твердого палива в паровому контурі. Частка низькоякісного палива значна і досягає 70–75%.

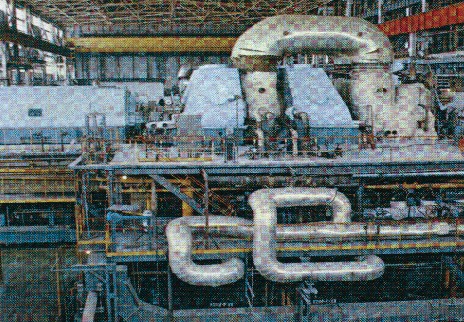

ПГУ-250, встановлені на Молдавській ДРЕС

ПГУ-250, встановлені на Молдавській ДРЕС

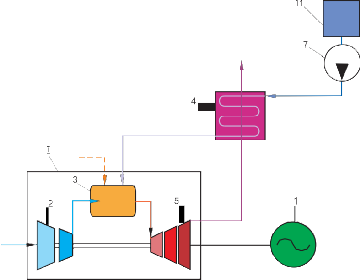

Мал. 3.30. Теплова схема парогазової установки з високонапірним парогенератором (ВПГ): 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – високонапірний парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; ---– паливо

Мал. 3.30. Теплова схема парогазової установки з високонапірним парогенератором (ВПГ): 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – високонапірний парогенератор; 5 – газова турбіна; 6 – газоводяний нагрівач; 7 – насос; 8 – конденсатор; 9 – парова турбіна; ---– паливо

В умовах все зростаючого дефіциту високоякісного палива ця перевага ПГУ з НПГ набуває особливого значення. Дві ПГУ такого типу потужністю по 250 МВт встановлені на Молдавській ГРЕС.

Енергоблоки працюють у змінній частині графіка електричних навантажень із зупинкою газотурбінних агрегатів ГГ-35-770 і розвантаженням парових турбін К-210-130 до 40% повної потужності на ніч. Середньоексплуатаційне зниження питомих витрат палива порівняно з ПСУ становить 3–5%. Зберігається перспектива використання ПГУ з НПГ для модернізації існуючих електростанцій.

Парогазові установки з високонапірним парогенератором (ВПГ). На відміну від парогазових установок з НПГ генерація пари в ПГУ з ВПГ (мал. 3.30) здійснюється у парогенераторі, суміщеному з камерою згорання ГТУ. Необхідна температура газу перед турбіною у цьому разі, як уже зазначалося, забезпечується витратою пари, що генерується, а коефіцієнт надлишку повітря за ВПГ приймається мінімальним. Для утилізації теплоти відхідних з турбіни газів встановлюється газоводяний підігрівач живильної води, який у ПГУ частково витісняє парову регенерацію. Працює установка у такий спосіб. Повітря, стиснуте у компресорі (К), подається у камеру згорання ВПГ, де спалюється газове або рідке паливо. Частина теплоти продуктів згорання палива витрачається у парогенераторі на пароутворення й перегрів пари так, що температура газів на вході у газову турбіну (ГТ) знижується до заданої величини. Теплота вихлопних газів використовується для підігріву живильної води парової частини установки у газоводяному підігрівачу (ГВП). Електрична енергія виробляється у двох генераторах, які приводяться в дію паровою й газовою турбінами, причому частина потужності газової турбіни витрачається на привід компресора. Особливістю цієї схеми є підвищений тиск продуктів згорання у парогенераторі, що приводить до більш інтенсивного теплообміну, ніж у звичайних парових котлах, та дозволяє значно зменшити металоємність поверхонь нагріву.

Переваги ПГУ з ВПГ:

• більш високі економічні показники у порівнянні з ПГУ скидного типу;

• у них досяжні більш високі к.к.д. й питома потужність газового контуру;

• вони забезпечують істотне зниження питомих капітальних витрат, обумовлених скороченням розмірів парогенератора.

Навіть при низькій проектній температурі газів перед газовою турбіною (770°С) й однакових у ПГУ та ПСУ парових турбінах в умовах експлуатації ПГУ-200 на Невинномиській ПТУ-ДРЕС з ВПГ паропродуктивністю 450 т/год порівняно з ПСУ отримано зменшення: по витраті палива на 6–8%, по металоємності ВПГ – у 2,5 рази, за питомими капзатратами – на 8%. Внаслідок знижених металоємності й обсягів пароводяного тракту високонапірні парогенератори в 10–20 разів швидше реагують на зміну навантаження, ніж парові котли. Проміжок часу від розпалювання ВПГ до отримання робочих параметрів пари у 4,5 рази менше, ніж у ПСУ. Стійке мінімальне навантаження ВПГ не перевищує 10% повної. Для ПГУ з ВПГ зберігається перспектива використання в установках з внутрішньоцикловою газифікацією палива.

Парогазові установки з котлом-утилізатором

Іншим видом установок з роздільними потоками газу й пари є парогазові установки з котлом-утилізатором (мал. 3.31). Генерація пари в установках з котлом-утилізатором (КУ) забезпечується за рахунок теплоти відхідних газів турбіни у котлах-утілізаторах. Такі установки відрізняються відносно низькими витратами пари, оскільки кількість теплоти для генерації пари обмежена потужністю ГТУ, яка застосовується. У турбінах з низькими початковими параметрами робочого тіла температура відхідних газів також порівняно невисока (400–430°С), що приводить до низьких параметрів пари, що генерується. Все це обумовлює порівняно невисоку частку парового контуру в корисній потужності ПГУ з котлом-утилізатором (30–40%) і к.к.д. ПГУ не більше 45–50%. З метою підвищення цієї частки та деякого збільшення к.к.д. ПГУ застосовують котли-утилізатори з допалюванням палива у потоці відхідних газів турбіни.

При використанні в ПГУ з котлами-утилізатором ГТУ з високими початковими параметрами газу та, відповідно, високою температурою відхідних газів (550–630°С) зростає частка виробленої в паровому контурі енергії та істотно збільшується максимальний к.к.д. комбінованої установки (до 58 і навіть 60%).

Таким чином, при сучасних параметрах пари ПГУ з котлом-утилізатором володіє наступними перевагами:

• внаслідок високої термічної ефективності на номінальному режимі вже при температурі газу 870–920°С к.к.д. ПГУ знаходиться на рівні сучасних ПТУ, працюючих на надкритичних параметрах пари. У міру зростання температури газів після газової турбіни к.к.д. ПГУ з КУ буде підвищуватися аж до 58–60%;

• деяка нейтралізація зниження ефективності ПГУ при зменшенні навантаження може були досягнута за рахунок допалювання палива перед КУ. Особливо сприятливу зміну к.к.д. мають установки, які використовують в газовому контурі кілька ГТУ, що працюють на одну парову турбіну. Зменшення потужності в цьому випадку досягається послідовним відключенням ГТУ;

• висока маневреність установки забезпечується великою часткою потужності газового контуру (60–70%), а також температурними параметрами пари та спрощеною тепловою схемою парового контуру. Пуск установки на повну потужність зазвичай не перевищує 60 хв;

• низька питома вартість та висока надійність роботи; капітальні вкладення у створення ПГУ на 20–25% нижчі, ніж при створенні маневрених ГТУ;

• широка автоматизація управління установкою, яка включає пуск, напругу і зупинку;

• блочне постачання устаткування ПГУ у вигляді блоків ГТУ, парової турбіни, котла-утилізатора, конденсатора.

Зазначені властивості ПГУ обумовлюють їх застосування у змінній частині графіка навантажень енергосистеми.

Принциповою відмінністю схеми ПГУ з пасивним котлом-утилізатором (тобто з КУ без допалення палива) від інших розглянутих вище схем є відсутність підведення теплоти палива безпосередньо до води і водяної пари. Теплота підводиться до котла-утилізатора тільки за рахунок теплоти відпрацьованих газів газової турбіни. Підвищення початкової температури газів перед газовою турбіною понад 1000–1200°С дозволяє отримувати в установці з котлом-утилізатором високі параметри пари і забезпечувати максимально можливий к.к.д. За останні роки у світовому газотурбобудуванні змінилося кілька поколінь газових турбін. Початкова температура газу зросла з 800–850 до 1200–1300°С і більше. Було подолано температурний кордон (близько 1100°С), вище якого найбільш ефективним типом ПГУ стає не ПГУ з ВПГ або НПГ, а ПГУ з котлом-утилізатором. Прикладами ПГУ з котлом-утилізатором можуть служити ПГУ-35 з КУ на компресорній станції «Грязовець» (1996 р.), ПГУ-450Т з КУ па Північно-Західній ТЕЦ (Санкт-Петербург) і ТЕЦ-27 ВАТ «Мосенерго». Мал. 3.31. Принципова теплова схема парогазової установки з котлом-утилізатором з допалюванням палива: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – котел-утилізатор; 5 – газова турбіна; 6 – резервуар живильної води; 7 – живильний насос; 8 – конденсатор; 9 – парова турбіна; 10 – камера допалювання палива; ---– паливо

Мал. 3.31. Принципова теплова схема парогазової установки з котлом-утилізатором з допалюванням палива: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – котел-утилізатор; 5 – газова турбіна; 6 – резервуар живильної води; 7 – живильний насос; 8 – конденсатор; 9 – парова турбіна; 10 – камера допалювання палива; ---– паливо

ПГУ-450Т на ТЕЦ-27 ВАТ «Мосенерго»

ПГУ-450Т на ТЕЦ-27 ВАТ «Мосенерго»

ПГУ з котлом-утилізатором можуть залучатися для модернізації і технічного переозброєння існуючих електростанцій, що працюють на природному газі, з енергоблоками від 150 до 800 МВт, а також ТЕЦ. Модернізація дозволить підвищити технічний рівень існуючих ТЕС до сучасного при збереженні й використанні існуючої інфраструктури. У разі застосування газових турбін з початковою температурою газів понад 1100°С у складі ПГУ з котлом-утилізатором можливе отримання к.к.д. на рівні 52% і вище. При подальшому вдосконаленні цього ж класу газових турбін можливе підвищення к.к.д. ПГУ з КУ до 58%, а при використанні ГТУ з початковою температурою газів 1500°С і паровим охолодженням лопаток – до 60%. Такі установки вже створені провідними виробниками енергетичних ГТУ:

«GE Power Systems», «Mitsubishi Heavy Industries», «Siemens», «Westinghouse» і «Alstom Energy».

Котли-утилізатори для ПГУ можуть мати декілька рівнів тиску пари. У цьому напрямку досягнута економічно доцільна межа – триконтурна схема з промперегрівом пари. Для роботи в базовій частині графіка електричних навантажень та при використанні дорогого палива застосовуються ПГУ з КУ на три рівні тиску пари з промперегрівом; при цьому ПГУ виконуються у вигляді дубль-блоку потужністю 300–450 МВт.

Для роботи у змінній частині графіку з частими пусками і зупинками і при використанні дешевого палива ПГУ з КУ має більш просту схему утилізаційного контуру – два значення тиску пари без промперегріву. Рівень потужності енергоблоків коливається від 350 МВт і вище при поліблочній комплектації (до 4 ГТУ і більше в одній установці). Цикл одного тиску через підвищену температуру відхідних газів (150–170°С) поки що знаходить застосування в ПГУ потужністю 100–150 МВт на промислових ТЕЦ і, як правило, при комбінованому виробітку теплоти (пари) і електроенергії.

Газопарові установки контактного типу (монарні) Підвищення питомої потужності енергоустановки при заданих параметрах робочого тіла можливе введенням додаткового робочого тіла (водяної пари або пароводяної суміші) в проточну частину газової турбіни, де воно безпосередньо контактує з продуктами згорання палива – основного робочого тіла ГТУ. Звідси назва таких ГПУ – контактні газопарові турбоустановки (КГПТУ). Зростання питомої роботи у них тим більше, чим менше робота, витрачена на стискання робочого тіла. Введення пароводяного робочого тіла доцільне в тракт високого тиску, за якого витрати роботи на стиск мінімальні. Випарна камера може бути розташована як перед камерою згорання, так і за нею. Як правило, в тракт високого тиску вводиться пара (ПГУ-STIG з впорскуванням пари), для генерації якої передбачений котел-утилізатор, який працює на відхідній теплоті газової турбіни (мал. 3.32). Введення води або пари збільшує витрати робочого тіла через турбіну, а відповідно, і її роботу. Оскільки вимоги до чистоти середовища, яке вводиться, досить високі, в схемі передбачене хімічне очищення води, що надходить.

Максимальні значення к.к.д. контактної установки визначаються введеними обмеженнями на роботу котла-утилізатора. При прийнятому рівні температур газів, що виходять з КУ, порядку 120 – 160°С к.к.д. установки при ступені стиснення 18 досягає 43%, що на 9 – 10% перевищує к.к.д. ГТУ при тих же параметрах газу. Хоча в ГПУ відкритого циклу й існують втрати живильної води з газами, що відходять, але, як показали розрахунки, питома вартість контактної установки виявляється істотно меншою вартості ПГУ.

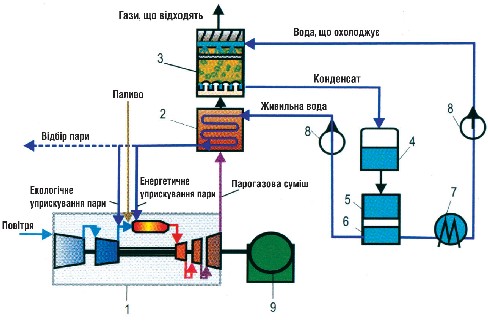

Недоліком газопарових установок відкритого циклу є втрата хімічно підготовленої живильної води з відхідними газами. При цьому безперервний викид великої кількості водяної пари в навколишнє середовище (20–30 т/год) суттєво впливає на екологічну обстановку навколишнього середовища. У маловодних районах втрати води взагалі неприпустимі. Проблема ця була вирішена створенням газопарової установки закритого циклу типу «Водолій» (мал. 3.33). У ДП НВКГ «Зоря»–«Машпроект» була розроблена схема установки з уловленням води відпрацьованого парогазового потоку. На виході ГТД встановлюється утилізаційний котел, який виробляє водяну пару, що подається в камеру згорання ГТУ. Потік парогазової суміші, який залишає КУ, надходить в контактний конденсатор (КК), де за допомогою охолоджуючої води, що впорскується проти потоку газу, досягається конденсація водяної пари. Суміш охолоджуючої води і конденсату відводиться з КК в бакнакопичувач, звідки попередньо очищена вода надходить до КУ, а також через охолоджувач – в КК. Пара, що подається в камеру згорання ГТД, складається з двох частин: більшої частини (близько 90%) – так званого енергетичного впорскування пари, яка подається безпосередньо в камеру згорання і «відповідає» за збільшення потужності турбіни, та меншої частини (порядку 10%) – так званого екологічного впорскування пари, що подається в паливні форсунки з метою зменшення шкідливих викидів у продуктах згорання за рахунок зниження температури горіння.

Мал. 3.32. Теплова схема монарної ГПУ типу «STIG»: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – котел-утилізатор; 5 – газова турбіна; 6 – резервуар живильної води; 7 – насос; ---– паливо

Мал. 3.32. Теплова схема монарної ГПУ типу «STIG»: 1 – електрогенератор; 2 – компресор; 3 – камера згорання; 4 – котел-утилізатор; 5 – газова турбіна; 6 – резервуар живильної води; 7 – насос; ---– паливо

Мал. 3.33. Принципова теплова схема контактної газопарової установки «Водолій»: 1 – газотурбінний двигун; 2 – паровий котел-утилізатор; 3 – контактний конденсатор; 4 – конденсатозбірник; 5 – блок очистки конденсату; 6 – витратний бак живильної води; 7 – охолоджувач води; 8 – насос; 9 – нагнітач газу

Мал. 3.33. Принципова теплова схема контактної газопарової установки «Водолій»: 1 – газотурбінний двигун; 2 – паровий котел-утилізатор; 3 – контактний конденсатор; 4 – конденсатозбірник; 5 – блок очистки конденсату; 6 – витратний бак живильної води; 7 – охолоджувач води; 8 – насос; 9 – нагнітач газу

У 1995 році в ДП НВКГ «Зоря»–«Машпроект» була пущена в дію випробувальна повнорозмірна контактна газопаротурбінна установка «Водолій-25» потужністю 25 МВт.

Установка складається з доробленого серійного ГТД ДС90, утилізаційного парогенератора КУП-3100, контактного конденсатора КК-90, системи охолодження води, що подається в контактний конденсатор. Досягнутий рівень к.к.д. в умовах експериментального стенду 41–42%, викиди NOx становлять 50 мг/нм3, СО – не більше 50 мг/нм3. Газопарові установки типу «Водолій» найбільш перспективні для застосування в маловодних регіонах або в місцях, де є складнощі у підготовці великої кількості котлової води, оскільки дозволяють не лише повертати котлову воду в цикл, але і отримувати надлишок дистильованої води за рахунок конденсації вологи, що утворюється при згоранні природного газу (при температурі охолоджуючої води менше 30°С). При високих температурах зовнішнього повітря установки дозволяють додатково підвищити потужність електростанції за рахунок упорскування води на вході в двигун. Ці установки мають великі потенційні можливості щодо вдосконалення теплової схеми і освоєння нових, все більш високих рівнів параметрів термодинамічного циклу. Опрацювання показує, що в перспективних установках «Водолій» можна отримати електричний к.к.д. порядку 55–57%. Потужність вихідного ГТД можна збільшити на 30–60% і отримати економію палива до 20–25%.

Завдяки істотному підвищенню потужності ГТУ при введенні пари або води контактні газопаротурбінні установки (КГПТУ) можна використовувати як засіб для поліпшення маневрених властивостей енергоустановки, яке забезпечується насамперед за рахунок підвищення прийнятності і поліпшення запуску. Практично всі властивості та характеристики КГПТУ були підтверджені в процесі експлуатації першої промислової установки «Водолій-16», запущеної в дію в 2004 році на компресорній станції «Ставищенська» (м. Богуслав Київської області) (мал. 3.34).

Одним із шляхів модернізації діючих паротурбінних енергоблоків є використання для цих цілей газопарових установок з упорскуванням пари в камеру згорання ГТУ (ПГУSTIG). КГПТУ такого виду найбільш пристосовані до практичної реалізації. Особливістю ГПУ-STIG в порівнянні з вихідною ГТУ є те, що збільшення потужності досягається за рахунок одночасної дії декількох факторів: збільшення витрат робочого тіла, підвищення тиску додаткового робочого тіла, виключення використання стисненого повітря для охолодження лопаток, використання термодинамічно більш сприятливих властивостей робочого тіла, яке додається.

Додатковий виграш можна отримати, якщо спрацювати частину потенціалу перегрітої пари високого тиску в протитисковій паровій турбіні – приводі компресора з подальшим поверненням його в цикл ГТУ або застосувати вторинний підігрів робочого тіла ГПУ в другій (проміжній) камері згорання.  Мал. 3.34. Газопарова установка «Водолій» на компресорній станції «Ставищенська», Україна

Мал. 3.34. Газопарова установка «Водолій» на компресорній станції «Ставищенська», Україна

У теплофікаційному варіанті ГПУ-STIG вироблена в котлі-утилізаторі пара може бути використана для потреб теплофікації. При цьому її розподіл між камерою згорання ГТУ і виробництвом визначається графіком навантажень і може певною мірою змінюватись. Крім того, для теплофікації може бути також використана частина теплоти відхідних газів котла-утилізатора.

Перевагами ГПУ-STIG в порівнянні з традиційними ГТУ є: суттєве зниження емісії NOх при введенні пари в камеру згорання, особливо при високих температурах в ній; високий електричний к.л.д. (51–55% порівняно з 38–43% у ГТУ); зниження капітальних витрат на 20–25%; зменшення собівартості електроенергії на 25–30%; спрощення складу обладнання, зниження масогабаритних показників; скорочення терміну введення в експлуатацію. Основний недолік ГПУ-STIG – втрату з відхідними газами робочого тіла (води) – можна усунути введенням у схему установки контактного конденсатора (КК), тобто шляхом використання технології «Водолій». За наявності теплового споживача низькопотенційну теплоту конденсації водяної пари у КК можна спрямувати в теплову мережу за допомогою теплонасосної установки (ТНУ). При цьому собівартість вироблення теплоти виявляється в 1,6–1,7 раза нижчою, ніж при комбінованому виробленні його турбінами ТЕЦ. Середньорічна економія палива такими установками в порівнянні з ГТУ (при однакових електричних і теплових потужностях) складе 26–31%.

За кордоном ГПУ-STIG середньої потужності працюють протягом багатьох років. Вони створені на базі машин серії LМ фірми «General Electric». Співробітниками ІВТ РАН (Росія) проведено оптимізацію параметрів циклу ГПУ-STIG, а сумісно з АТ «Рибінські мотори» пророблено ескізні проекти машин потужністю 180 і 300 МВт, що працюють по циклу STIG, на базі авіадвигуна РД-36-51 конструкції РКБМ. Установка ГПУ-180 потужністю 180 МВт з к.к.д. 47,5% розрахована на ступінь стиснення 15 і температуру робочого тіла за камерою згорання 1600 К. Перспективний варіант ГПУ300 при ступені стиснення 54 і температурі робочого тіла за камерою згорання 1900 К за тих же витрат повітря на вході в компресор має потужність 300 МВт і к.к.д. 54%. Ці машини призначені для заміни типових конденсаційних блоків 200 і 300 МВт на електростанціях РАТ «ЄЕС Росії» із суттєвим зростанням економічності вироблення електроенергії. В останні роки інтенсивні розробки ГПУ-STIG потужністю 100 МВт ведуться ММПП «Салют» на базі авіадвигунів АЛ-21 і АЛ-21-СТ20 (наземний варіант), що поставляються для газоперекачуючих станцій. Рівень температур за камерою згорання порядку 1420°С, к.к.д. – до 50%.

Парогазові установки на твердому паливі

Парогазові установки первісно розраховані на роботу на газоподібному паливі через наявність в їх складі газової турбіни. У той же час через істотні переваги ГПУ перед іншими видами енергетичних установок виникла потреба використання парогазових технологій в енергоустановках, працюючих на твердому паливі. Це вкрай важливо для умов України при обмежених запасах нафти і газу та великих запасах вугілля. Для застосування твердого палива розробляються нові для енергетики екологічно чисті й ефективні технології, включаючи парогазові, з газифікацією і прямим спалюванням твердого палива під тиском в киплячому або циркулюючому шарі. Концепція газифікації твердого палива передбачає раціональне включення процесів газифікації та очищення газів в енергетичний цикл, за якого надлишковий тиск у системі газифікації та очищення газів, а також повітря для процесу газифікації забезпечуються від повітряних компресорів комбінованої ПГУ, пара для процесу газифікації надходить з відборів парових турбін установки, фізичне тепло та надлишковий тиск отриманого газу максимально використовуються в енергетичному циклі для отримання корисної потужності. Таким чином, парогазова й газогенеруюча установки є єдиним комплексом. Газифікація твердого палива вирішує завдання переводу твердих горючих копалин в зручне для стискання «чисте паливо» – горючі гази, а також в необхідну хімічну сировину – водень і суміш з оксидом вуглецю. Відмінною особливістю технології газифікації є можливість запобігати створенню в продуктах згорання палива шкідливих викидів (оксидів сірки та азоту). Наслідком цієї особливості стала можливість отримання в газогенеруючих установках додаткових продуктів, таких як чиста сірка чи сірчана кислота, мінеральні добрива або будматеріали, каталізатори для очищення стічних вод, концентрати рідкісних металів і т.д.

У США, Німеччині, Англії, Японії, Нідерландах, Росії та інших країнах розроблено програми з екологічно чистого використання палива на підставі симбіозу парогазової та газогенерующих установках – так звані ПГУ з внутрішньоцикловою газифікацією (ВЦГ). У рамках цих програм побудовані демонстраційні ПГУ з ВЦГ, засновані на різних процесах газифікації («Тексако», «Шелл», «Пренфло», «Брітіш Гес-Лургі», високотемпературний «Вінклер» тощо) із застосуванням, як правило, парокисневого дуття. Потужність брутто ПГУ з внутрицикловою газифікацією становить 107–335 МВт, к.к.д. 30–45%, паливо – вугілля з розмірами фракцій від 0,1 до 6–40 мм, початкова температура газу перед турбіною 820–1280°С, температура процесу газифікації 800–1600°С, хімічний к.к.д. процесу 60–82%, шкідливі викиди в атмосферу: SO – 40–540 мг/м3, NОх – 80–225 мг/м3, зола – 2–16 мг/м3. Демонстраційні ПГУ з ВЦГ реалізовані як за схемою ПГУ з ВПГ, для яких характерні мінімальні надлишки повітря у вихідних газах, що визначаються умовами згорання палива без механічного недоспалювання, так і за схемою ПГУ з КУ, що відрізняється граничними надлишками повітря у вихідних газах, обумовленими допустимою початковою температурою газу перед турбіною.

Впровадження технологій ПГУ з ВЦГ в 2004 р. склало приблизно 41 ГВт. За даними «General Electric», у світі розглядається близько 500 проектів ПГУ з ВЦГ, призначених для роботи на різних видах палива, у тому числі на вугіллі, важкій нафті, біомасі та інших видах твердого й рідкого палива. На сьогоднішній день склад діючих ПГУ з ВЦГ та тих, що будуються, показав, що окреслена область їх комерційного застосування обмежується ТЕС, які входять до складу колишніх нафтохімічних і хімічних заводів і обслуговуються в основному їх потреби, в першу чергу утилізуючи важкі залишки глибокої переробки нафти, з виробленням технологічної пари, газу (Н2) і електроенергії.

Високі стосовно пиловугільних паросилових установок капіталовкладення в ПГУ з ВЦГ обумовлені введенням у ці установки не властивого енергетиці технологічного обладнання з «підготовки палива» – газогенеруючої установки, що забезпечує переробку твердого палива у генераторний газ. При існуючому рівні цін на тверде паливо капітальні затрати чинять негативний вплив на економічні показники ПГУ з ВЦГ, який переважає позитивний вплив зниження експлуатаційних витрат і підвищення економічності енергоблоку, що і стримує впровадження подібних установок. У даний час за кордоном експлуатуються, будуються і проектуються більше 70 ПГУ з ВЦГ з використанням, як правило, парокисневого дуття.

У ПГУ реалізується і другий напрямок екологічно чистого використання твердого палива – установки з котлами киплячого шару під тиском (ПГУ з КШТ). Ці установки найбільш привабливі при реконструкції ТЕС потужністю менше 300 МВт. При такій технології підвищується їх к.к.д., розширюється діапазон використовуваних видів палива, збільшується потужність до 25% при збереженні існуючих паротурбінної частини, будівельних конструкцій та інфраструктури.

Ведення процесу спалювання твердого палива в киплячому шарі під тиском при низьких за топковими мірками температурах (800–900°С у порівнянні з 1500–1800°С при факельних технологіях) дає можливість не лише очистити продукти згорання палива від твердих частинок, зв'язати сірку з вапняком або доломітом з подальшим виведенням з шару у вигляді СаS або СаSО4 разом із золою, запобігти утворенню термічних оксидів азоту, а й використовувати очищені гази як робоче тіло в газовій турбіні. Підвищений тиск процесів як спалювання палива, так і його газифікації дозволяє значно скоротити габарити технологічного обладнання, що забезпечує поставку обладнання повністю заводської готовності й не виключає модульне нарощування потужностей енергетичних установок.

У рамках державної науково-технічної програми в Росії були розроблені принципові схеми реконструкції пиловугільних ТЕЦ по парогазовій технології. Рентабельність такої реконструкції забезпечується в результаті збереження (або збільшення) електричної та теплової потужності ТЕЦ, які реконструюються, можливості роботи ТЕЦ на різних видах палива, включаючи місцеве, поетапної реконструкції, що проводиться без зупинки ТЕЦ з максимальним використанням встановленого обладнання, зниження екологічної напруженості в районі розташування ТЕЦ шляхом скорочення валових викидів забруднюючих речовин у навколишнє середовище (по оксидам азоту в 4–4,5 рази, по оксидах сірки у 3–10 і по золі у 15–26 разів), зниження питомих капіталовкладень.

Таким чином, можна створювати ПГУ на твердому паливі за двома технологіями: прямого спалювання твердого палива в киплячому шарі під тиском і внутрішньоциклової газифікації.

Сучасний стан та перспективи розвитку комбінованих енергоустановок

У найближчі десятиліття технічний процес в енергетиці буде нерозривно пов’язаний з парогазовими технологіями. Світове щорічне введення парогазових установок в дію в період 1997–2006 рр. досягло 25 ГВт (35%), що майже вдвічі перевищує їх введення в минулі десятиріччя. Існує велике разноманіття таких комбінованих енергоустановок. Умовно їх можна об'єднати за категоріями: за потужністю базової ГТУ – від кількох МВт до 260–270 МВт (GT26, 701G); за складом обладнання – від моноблоків (1ГТУ+1ПТУ) до поліблоків (4ГТУ+1ПТУ); за схемою утилізаційного контуру – від схеми з одним значенням тиску до трьох значень з промперегрівом і т.д. Крім цього, комбіновані установки відрізняються по тепловій схемі й областям переважного використання кожної зі схем. У 2004 році вироблялося понад 100 різних моделей комбінованих енергоустановок електричною потужністю від 1,7 до 972 МВт, в тому числі з потужністю парової турбіни від 0,6 до 314 МВт, з к.к.д. від 28,3 до 60% з кількістю модульних енергоблоків у складі комбінованої установки від двох до шести.

В Україні комбіновані енергоустановки розробляються фірмами: ДП НВКГ «Зоря» – «Машптроект» – електричною потужністю 16–325 МВт з к.к.д. 41,8–51,5%, в тому числі КГПТУ-16К електричною потужністю 16 МВт з к.к.д. 43%; ВАТ «Мотор–Січ» – електричною потужністю установок 1,7–12,63 МВт з к.к.д. 28,31–47,11%. ВАТ «Турбоатом» розробило шість моделей ПГУ: від ПГУ-100 до ПГУ-400 електричною потужністю від 105 до 406 МВт з к.к.д. від 45,2 до 53,2%.

Комбіновані установки спроектовані й російськими фірмами: ВАТ «ЛМЗ»: електрична потужність установок 230–540 МВт, к.к.д. 51,1–55,4%: ВАТ «Оргенергобуд» випускає установку ПГУ-25 «Прогрес» потужністю 25 МВт з к.к.д. 12%; ФГУП ММПП «Салют» розробило установки ГТЕ-60С і ГТЕ-120С потужністю 60 і 120 МВт з к.к.д.52%; ВАТ «НВО «Сатурн» випускає ПГУ-170 і ПГУ-325 електричною потужністю 170 і 325 МВт з к.к.д. 52,5 і 51,5% відповідно.

За кордоном комбіновані установки виробляють фірми: «Alstom Power» – потужністю 168–720 МВт з к.к.д. 42–52,9%; «Ebara Corporation» – потужністю 66,9 МВт; «GE Energy» – потужністю 283–480 МВт з к.к.д. 44–60%; «MAN Turbo» – потужністю 28,74–69,84 МВт; «Mitsubishi Heavy Industries Ltd» – потужністю 167,4–972,1 МВт з к.к.д. 51,4–58,2%; «Mitsui Engineering & Shipbuilding» – потужністю 8,5–13,25 МВт з к.к.д 40,6–41,7%; «Pratt & Whitney Power Systems» – потужністю 32,91–74,185 МВт з к.к.д. 49,7–51,3%; «Rolls-Royce» – потужністю 38,7–132 МВт; «Siemens», «Demag Delaval Industrial Turbomachinery» – потужністю 36,1–124,5 МВт з к.к.д. 50,0–54,3%; «Siemens», «Westinghose» – потужністю 47,7–765,2 МВт з к.к.д. 47,7–58,3%; «Solar Turbines» – потужністю 28,7–71,1 МВт з к.к.д. 44–44,2%. Турбоелектрогенератори випускаються як на 50 Гц, так і на 60 Гц.

Таким чином, парогазові та газопарові установки стають одним з основних напрямків світової енергетики.

Розділ 1. Спорудження перших гідроелектростанцій. Етапи розвитку гідроенергетики

2.1. Енергія й потужність водотоків