Книга 3. Розвиток теплоенергетики та гідроенергетики

3.7. Основні елементи енергетичних газотурбінних установок та їх призначення

У принципах конструювання газотурбінних установок можна виділити дві основні тенденції. Перша базується на традиціях конструювання, властивих паротурбобудуванню, друга заснована на підходах, характерних для авіаційних газотурбінних двигунів. Власне значна частина перших стаціонарних енергетичних газотурбінних установок, що випускаються провідними турбобудівними фірмами світу, створювалася на базі конструктивних традицій паротурбобудування. У подальшому у міру розвитку авіаційних газотурбінних двигунів більша частина фірм для конструювання стаціонарних енергетичних газотурбінних установок стала використовувати підходи й досвід авіаційного двигунобудування та близького до нього суднового газотурбобудування. Можна стверджувати, що саме такі установки значною мірою формують вигляд сучасних стаціонарних енергетичних газотурбінних установок. Газотурбінною установкою називається двигун, в якому стиснуте компресором повітря подається у камеру згорання, де до нього підводиться теплота, а утворений гарячий газ, поступаючи до лопаточного апарату турбіни, перетворює свою потенційну енергію у кінетичну; остання на лопатках робочих коліс перетворюється у механічну енергію, передаючи її валу, що безперервно обертається, з’єднаному з компресором і навантажувальним пристроєм.

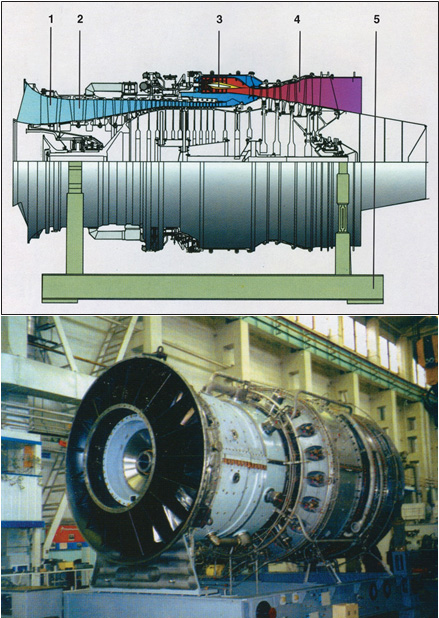

Для газотурбінних установок, які створюються на конструктивній базі паротурбінних установок, характерні більш помірні температури газу у порівнянні з газотурбінними установками, які створюються на базі авіаційних газотурбінних двигунів. Їм властиві одновальні схеми з масивними, володіючими високою жорсткістю, суцільнокованими або зварними барабанно-дисковими двохопорними роторами. Досить часто також застосовується конструктивна схема з виділеною силовою турбіною, тобто схема, коли компресор приводиться турбіною високого тиску, а турбіна низького тиску працює на привід навантаження (мал. 3.19).

Охолодження роторів, як правило, проводиться продувкою повітря через монтажні зазори у хвостових з'єднаннях лопаток та дисків. При високих температурах газу робочі лопатки першого ступеня виконуються охолоджуваними. Статори таких установок утворюють несучі силове навантаження масивні зовнішні литі корпуси з тепловою ізоляцією по їх внутрішній поверхні. Тут встановлюються обойми з розташованими у них сопловими апаратами. Соплові лопатки першого ступеня охолоджувані. Охолодження статора зазвичай здійснюється продувкою повітрям зовнішніх поверхонь обойм. У конструкціях використовуються як виносні, так і вбудовані блокові камери згорання. Перевага виносних камер згорання у тому, що в них можна забезпечити ефективніший процес згорання палива, більшу повноту згорання, менші шкідливі викиди в атмосферу й більшу рівномірність температурних полів газу на вході у турбіну. Недолік – збільшення масогабаритних характеристик установки, часто і збільшення гідравлічного опору тракту. У першому випадку зазвичай робляться одна чи дві, три камери. Таким чином, напрямок руху потоків газу й повітря змінюється декілька разів. В установках цього типу застосовуються підшипники ковзання.

Мал. 3.19. Конструктивна схема й зовнішній вигляд одновальної ГТУ для енергетики (UGT 110000), «Зоря»–«Машпроект»: 1 – вхідний направляючий пристрій; 2 – компресор; 3 – камера згорання; 4 – турбіна; 5 – рама

Мал. 3.19. Конструктивна схема й зовнішній вигляд одновальної ГТУ для енергетики (UGT 110000), «Зоря»–«Машпроект»: 1 – вхідний направляючий пристрій; 2 – компресор; 3 – камера згорання; 4 – турбіна; 5 – рама

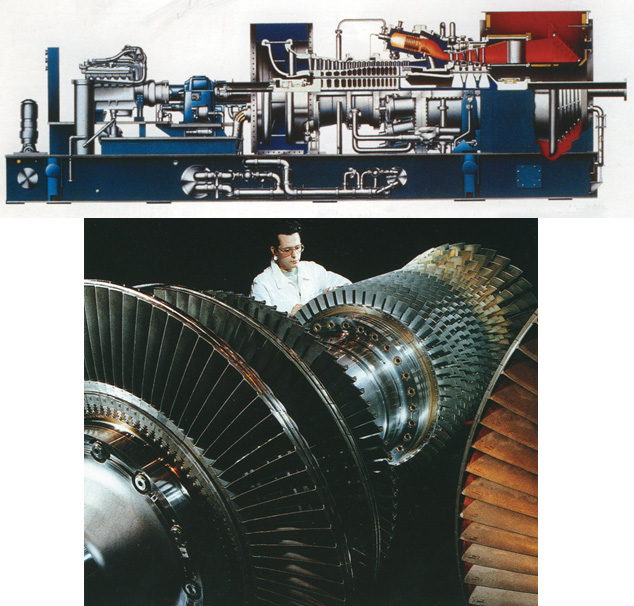

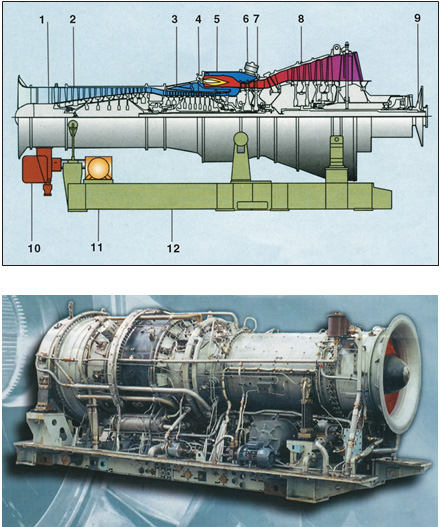

Газотурбінні установки, які створюються на основі традицій авіаційного газотурбобудування, мають свої цілком визначені конструкторські особливості. Тут поширені як одновальні (мал. 3.20), так і двовальні двой триопорні роторні схеми з розділеними компресорами і турбінами низького та високого тиску (мал. 3.21).

Ротори таких установок складові дискові з однією центральною або декількома периферійними стяжками. Бічні поверхні дисків турбін, як правило, закриті дефлекторними або покривними дисками. Охолодження роторів здійснюється продувкою бічних поверхностей дисків, а також зони хвостових з'єднань лопаток та дисків. Робочі лопатки першого, а частіше всього і другого ступеня охолоджувані. В установках цього типу застосовуються як підшипники ковзання, так і добре відпрацьовані та розраховані на тривалий ресурс підшипники кочення.

В установках застосовуються вбудовані блокові камери згорання, розташовані між компресором і турбіною високого тиску. Така компоновка основних вузлів і елементів конструкції забезпечує прямоточність потоків повітря й газу в установці, завдяки чому поліпшуються масогабаритні показники, а також знижуються гідравлічні втрати у газоповітряному тракті установки. Прямоточність газоповітряних потоків у таких конструкціях з розділеними роторами турбін високого й низького тиску змушує застосовувати або «гарячий» середній підшипник (підшипник, що знаходиться всередині газоходу між компресорною й силовою турбіною), або консольне розташування самих турбін, з розміщеним зовні підшипником силової турбіни.

Статорні частини у таких конструкціях зазвичай двостінні й складаються із зовнішнього силового корпусу, що сприймає механічні навантаження й тиск робочого тіла, а також тонкостінного жаростійкого внутрішнього корпусу (див. мал. 3.21). Елементи, що з'єднують їх, виконуються з максимально можливим тепловим опором й мінімально можливою площею контактів, що сприяє мінімальній передачі теплоти від газу до зовнішнього корпусу. Частина теплоти знімається продувкою порожнин між корпусами охолоджуючим повітрям, а також охолодженням елементів, що з'єднують корпуси. Ще частина теплоти відсікається від силового корпусу за рахунок застосування теплових екранів з повітряними прошарками у порожнині між корпусами, а у деяких випадках за рахунок застосування ізоляції на внутрішній поверхні корпусу. Соплові лопатки зазвичай зв'язуються в діафрагмі блоками або окремо за допомогою бандажних кілець. Установка діафрагм в зовнішньому корпусі здійснюється або за рахунок установчих кілець, або за рахунок обойми, що закочується в зовнішній корпус. Соплові лопатки першого, а часто і другого ступеня в сучасних газотурбінних установках можуть охолоджуватися.

Мал. 3.20. Газотурбінна установка MS6001 і її ротор, фірма GE («Дженерал електрік»)

Мал. 3.20. Газотурбінна установка MS6001 і її ротор, фірма GE («Дженерал електрік»)

Основні елементи сучасних газотурбінних установок. Компресор газотурбінних установок призначений для стиснення великих об’ємів повітря до розрахункових тисків й забезпечення стійкої роботи на змінних режимах роботи установки. Ступінь стиснення сучасних компресорів досягає 16–30, а витрати повітря 300–700 кг/с. Найбільшого поширення в енергетичних газотурбінних установках одержали багатоступінчаті осьові компресори зі складеними дисковими роторами. Дуже рідко застосовуються доцентрові компресори в установках невеликої потужності.

Призначення камери згорання полягає в організації ефективного та сталого спалювання палива у повітряному потоці від компресора. Камера згорання повинна забезпечити повне спалювання палива незалежно від величини коефіцієнта надлишку повітря, мінімальні втрати тиску, рівномірне температурне поле за камерою, стійке запалювання і горіння на змінних режимах роботи установки. Найбільш поширеною є циліндрична конструкція камер згорання з блочно-кільцевою компоновкою їх. Іноді деякі фірми застосовують конструкції з однією або двома виносними камерами згорання для створення більш сприятливих умов процесу спалювання палива, а також конструкції з кільцевими і вихровими камерами згорання.

Газова турбіна, основними елементами якої є соплові лопатки, встановлені у статорній частині, й робочі лопатки, встановлені на роторній частині газотурбінної установки, призначена для перетворення потенційної енергії потоку робочого тіла у механічну енергію валу, що обертається, з подальшою передачею її електрогенератору, нагнітачу природного газу й іншим навантажувальним пристроям. Електричні потужності сучасних енергетичних ГТУ досягають 260–280 МВт.

Мал. 3.21. Газотурбінний двигун UGT15000 + ДП НВКГ «Зоря» – «Машпроект»: 1 – вхідний направляючий пристрій; 2 – компресор низького тиску; 3 – компресор високого тиску; 4 – форсунка; 5 – камера згорання; 6 – турбіна високого тиску; 7 – турбіна низького тиску; 8 – силова турбіна; 9 – фланець відбору потужності; 10 – коробка приводів; 11 – електростартери; 12 – рама

Мал. 3.21. Газотурбінний двигун UGT15000 + ДП НВКГ «Зоря» – «Машпроект»: 1 – вхідний направляючий пристрій; 2 – компресор низького тиску; 3 – компресор високого тиску; 4 – форсунка; 5 – камера згорання; 6 – турбіна високого тиску; 7 – турбіна низького тиску; 8 – силова турбіна; 9 – фланець відбору потужності; 10 – коробка приводів; 11 – електростартери; 12 – рама

Оскільки температури газу перед турбіною у сучасних енергетичних ГТУ досягають досить високих значень (до 1200–1300°С), практично всі основні вузли та деталі газових турбін – статор, соплові й робочі лопатки, ротор – мають розвинуті системи повітряного охолодження. У переважній більшості випадків використовуються складені дискові конструкції роторів газових турбін (див. мал. 3.20, 3.21).

Практичне застосування в енергетичних стаціонарних ГТУ знайшли дві конструктивні схеми – одновальна і двовальна. У разі використання однієї і тієї ж турбіни для приводу компресора й здійснення корисної роботи ротори турбіни й компресора становлять собою одне ціле. Перевага цієї схеми у конструктивній простоті й зниженні маси установки. Недолік – зменшення області ефективної роботи установки на часткових навантаженнях, особливо при великих ступенях стиснення (числі ступенів компресора). Застосування регульованого поворотного направляючого апарату компресора істотною мірою позбавляє від цього недоліку, однак не виключає його зовсім.

Поділ турбінної групи на дві частини, однієї на привід тільки компресора, а іншої на вироблення корисної потужності, сприятливо відображається на характеристиках як стаціонарних, так і транспортних газотурбінних установок. Зв'язок турбін здійснюється газодинамічним шляхом, при цьому забезпечується робота турбіни низького тиску (силової турбіни) з постійною швидкістю обертання ротора при всіх навантаженнях, що необхідно для виробництва електричного струму постійної частоти.

Зростання параметрів робочого тіла перед турбіною і відповідне збільшення ступеня стиснення в компресорі можуть здійснюватися поділом компресора на компресор низького і високого тиску з відповідним поділом турбіни на турбіну високого тиску для приводу компресора високого тиску і турбіну низького тиску для приводу компресора низького тиску і навантажувальних пристроїв через порожній вал групи високого тиску. Це дозволяє збільшити число ступенів компресора і, отже, ступінь стиснення, а також покращити характеристики прийнятності установки.

Кожна газотурбінна установка забезпечується рядом систем, що відносяться до допоміжних, без яких, проте, робота установки неможлива. До них відносяться система змащення, що забезпечує роботу підшипників і редукторів, система регулювання, до якої можна включити і паливну систему, що забезпечують стійку і надійну роботу установки на будь-якому розрахунковому режимі від холостого ходу до номінальної загрузки, а також на режимах пуску й зупинки, система очищення повітря й шумоглушіння, а також система пуску установки. Найважливішу роль у забезпеченні надійної та високоекономічної роботи газотурбінних установок грає система охолодження або теплового захисту установки, яка по суті складається з ряду автономних систем, охолоджуючих найбільш гарячі та напружені деталі й вузли установки та підтримуючих розрахунковий рівень термонапруженого стану деталей. Системи охолодження стаціонарних енергетичних газотурбінних установок в якості охолоджувача використовують винятково циклове повітря, що відбирається з компресора. До числа найбільш важливих, визначаючих працездатність і надійність двигуна слід віднести системи охолодження соплових і робочих лопаток, а також камер згорання і роторів турбін. На мал. 3.22 показана стаціонарна ГТЕ-160 (це енергетична ГТУ V-94.2, що випускається за ліцензією фірми «Сіменс» на ЛМЗ) потужністю 159 МВт і з к.к.д. 34,5%, виконана за одновальної схемою. Ротор компресора 16-ступеневий, дискового типу. Турбіна 4-ступенева; в робочих лопатках перших двох ступенів і соплових апаратах перших трьох ступенів турбіни застосовано конвективно-плівкове повітряне охолодження. Чотири таких ГГЕ-160 успішно працюють на двох енергоблоках Північно-Західної ТЕЦ м. Санкт-Петербурга. Мал. 3.22. Стаціонарна газова турбіна V-94.2

Мал. 3.22. Стаціонарна газова турбіна V-94.2

Розвиток й удосконалення сучасного стаціонарного енергетичного газотурбобудування у напрямку підвищення економічності й надійності роботи газотурбінних установок визначається по суті наступними чинниками:

• термодинамічними законами, що описують робочі цикли газотурбінної установки, і можливостями реалізації вибраних циклів;

• можливостями сучасного матеріалознавства щодо створення нових жароміцних та жаростійких матеріалів;

• можливостями створення нових, високоефективних, надійних систем охолодження, що забезпечують подальше підвищення початкової температури газу в циклі;

• можливостями аеродинамічного удосконалення процесів течії в проточній частині газотурбінної установки.

Останні два фактори у свою чергу визначаються можливостями сучасних технологій, застосовуваних у турбобудуванні, що забезпечують виготовлення лопаткових апаратів і систем охолодження нового типу.

3.6. Історія розвитку енергетичного газотурбобудування

3.8. Створення та розвиток парогазових й газопарових установок, їх класифікація