Книга 3. Развитие теплоэнергетики и гидроэнергетики

3.7. Основные элементы энергетических газотурбинных установок и их назначение

В принципах конструирования газотурбинных установок можно выделить две основные тенденции. Первая базируется на традициях конструирования, свойственного паротурбостроению, вторая основана на подходах, характерных для авиационных газотурбинных двигателей. Собственно значительная часть первых стационарных энергетических газотурбинных установок, выпускаемых ведущими турбостроительными фирмами мира, создавалась на базе конструктивных традиций паротурбостроения. В дальнейшем по мере развития авиационных газотурбинных двигателей большая часть фирм для конструирования стационарных энергетических газотурбинных установок стала использовать подходы и опыт авиационного двигателестроения и близкого к нему судового газотурбостроения. Можно утверждать, что именно такие установки в существенной степени формируют облик современных стационарных энергетических газотурбинных установок.

Газотурбинной установкой называется двигатель, в котором сжатый в компрессоре воздух подается в камеру сгорания, где к нему подводится теплота, а образовавшийся горячий газ, поступая в лопаточный аппарат турбины, преобразует свою потенциальную энергию в кинетическую; последняя на лопатках рабочих колес превращается в механическую энергию, передавая её вращающемуся непрерывно валу, соединенному с компрессором и нагрузочным устройством.

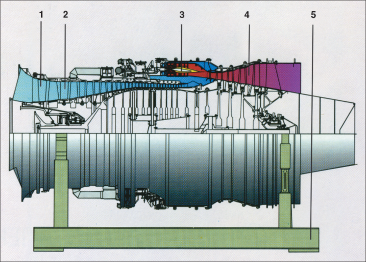

Для газотурбинных установок, создаваемых на конструктивной базе паротурбинных установок, характерны более умеренные температуры газа в сравнении с газотурбинными установками, создаваемыми на базе авиационных газотурбинных двигателей. Им свойствены одновальные схемы с массивными, обладающими высокой жесткостью, цельнокованными или сварными барабанно-дисковыми двухопорными роторами. Достаточно часто также применяется конструктивная схема с выделенной силовой турбиной, т.е. схема, когда компрессор приводится турбиной высокого давления, а турбина низкого давления работает на привод нагрузки (рис. 3.19).

Охлаждение роторов, как правило, производится продувкой воздуха через монтажные зазоры в хвостовых соединениях лопаток и дисков. При высоких температурах газа рабочие лопатки первой ступени выполняются охлаждаемыми. Статоры таких установок образуют несущие силовую нагрузку массивные наружные литые корпуса с тепловой изоляцией по их внутренней поверхности. Здесь устанавливаются обоймы с расположенными в них сопловыми аппаратами. Сопловые лопатки первой ступени охлаждаемые. Охлаждение статора обычно осуществляется продувкой воздухом наружных поверхностей обойм. В конструкциях используются как выносные, так и встроенные блочные камеры сгорания. Преимущества выносных камер сгорания в том, что в них можно обеспечить более эффективный процесс сгорания топлива, большую полноту сгорания, меньшие вредные выбросы в атмосферу и большую равномерность температурных полей газа на входе в турбину. Недостаток – увеличение массогабаритных характеристик установки, часто и увеличение гидравлического сопротивления тракта. В первом случае обычно делаются одна или две, три камеры. Таким образом, направление движения потоков газа и воздуха изменяется несколько раз. В установках этого типа применяются подшипники скольжения.

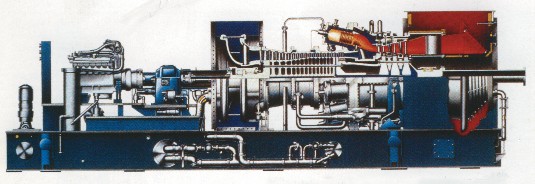

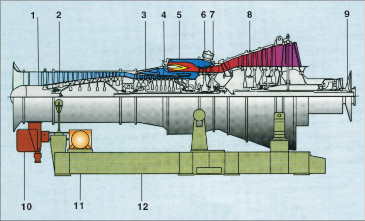

Газотурбинные установки, которые создаются на основе традиций авиационного газотурбостроения, имеют свои вполне определенные конструктивные особенности. Здесь распространены как одновальные (рис. 3.20), так и двухвальные двухи трехопорные роторные схемы с разделенными компрессорами и турбинами низкого и высокого давления (рис. 3.21). Роторы таких установок составные дисковые с одной центральной или несколькими периферийными стяжками. Боковые поверхности дисков турбин, как правило, закрыты дефлекторными или покрывными дисками. Охлаждение роторов осуществляется продувкой боковых поверхностей дисков, а также зоны хвостовых соединений лопаток и дисков. Рабочие лопатки первой, а чаще всего и второй ступени охлаждаемые. В установках этого типа применяются как подшипники скольжения, так и хорошо отработанные и рассчитанные на длительный ресурс подшипники качения.

Рис. 3.19. Конструктивная схема и внешний вид одновальной ГТУ для энергетики (UGT 110000), «Зоря»–«Машпроект»: 1 – входное направляющее устройство; 2 – компрессор; 3 – камера сгорания; 4 – турбина; 5 – рама

Рис. 3.19. Конструктивная схема и внешний вид одновальной ГТУ для энергетики (UGT 110000), «Зоря»–«Машпроект»: 1 – входное направляющее устройство; 2 – компрессор; 3 – камера сгорания; 4 – турбина; 5 – рама

В установках применяются встроенные блочные камеры сгорания, расположенные между компрессором и турбиной высокого давления. Такая компоновка основных узлов и элементов конструкции обеспечивает прямоточность потоков воздуха и газа в установке, благодаря чему улучшаются массогабаритные показатели, а также снижаются гидравлические потери в газовоздушном тракте установки. Прямоточность газовоздушных потоков в таких конструкциях с разделенными роторами турбин высокого и низкого давления вынуждает применять либо «горячий» средний подшипник (подшипник, находящийся внутри газохода между компрессорной и силовой турбиной), либо консольное расположение самих турбин, с размещенным снаружи подшипником силовой турбины.

Статорные части в таких конструкциях обычно двухстенные и состоят из наружного силового корпуса, воспринимающего механические нагрузки и давление рабочего тела, а также тонкостенного жаростойкого внутреннего корпуса (см. рис. 3.21). Элементы, соединяющие их, выполняются с максимально возможным тепловым сопротивлением и минимально возможной площадью контактов, что способствует минимальной передаче теплоты от газа к наружному корпусу. Часть теплоты снимается продувкой полостей между корпусами охлаждающим воздухом, а также охлаждением элементов, соединяющих корпуса. Ещё часть теплоты отсекается от силового корпуса за счет применения тепловых экранов с воздушными прослойками в полости между корпусами, а в некоторых случаях за счет применения изоляции на внутренней поверхности корпуса. Сопловые лопатки обычно связываются в диафрагме блоками или по отдельности с помощью бандажных колец. Установка диафрагм в наружном корпусе осуществляется либо за счет установочных колец, либо за счет обоймы, закатываемой в наружный корпус. Сопловые лопатки первой, а часто и второй ступени в современных газотурбинных установках охлаждаемые.

Рис. 3.20. Газотурбинная установка MS6001 и ее ротор, фирма GE («Дженерал электрик»)

Рис. 3.20. Газотурбинная установка MS6001 и ее ротор, фирма GE («Дженерал электрик»)

Основные элементы современных газотурбинных установок. Компрессор газотурбинных установок предназначен для сжатия больших объемов воздуха до расчетных давлений и обеспечения устойчивой работы на переменных режимах работы установки. Степень сжатия современных компрессоров достигает 16–30, а расходы воздуха 300–700 кг/с. Наибольшее распространение в энергетических газотурбинных установках получили многоступенчатые осевые компрессоры с составными дисковыми роторами. Очень редко применяются центробежные компрессоры в установках небольшой мощности. Назначение камеры сгорания состоит в организации эффективного и устойчивого сжигания топлива в воздушном потоке от компрессора. Камера сгорания должна обеспечить полное сжигание топлива независимо от величины коэффициента избытка воздуха, минимальные потери давления, равномерное температурное поле за камерой, устойчивое зажигание и горение на переменных режимах работы установки. Наиболее распространенной является цилиндрическая конструкция камер сгорания с блочно-кольцевой компоновкой их. Иногда некоторые фирмы применяют конструкции с одной или двумя выносными камерами сгорания для создания более благоприятных условий процесса сжигания топлива, а также конструкции с кольцевыми и вихревыми камерами сгорания.

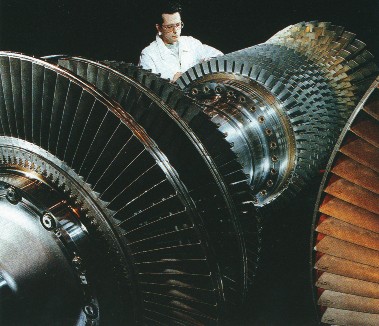

Газовая турбина, основными элементами которой являются сопловые лопатки, установленные в статорной части, и рабочие лопатки, установленные на роторной части газотурбинной установки, предназначена для преобразования потенциальной энергии потока рабочего тела в механическую энергию вращающегося вала с дальнейшей передачей ее электрогенератору, нагнетателю природного газа и другим нагрузочным устройствам. Электрические мощности современных энергетических ГТУ достигают 260–280 МВт.

Рис. 3.21. Газотурбинный двигатель UGТ15000+ ГП НПКП «Зоря»–«Машпроект»: 1 – входное направляющее устройство; 2 – компрессор низкого давления; 3 – компрессор высокого давления; 4 – форсунка; 5 – камера сгорания; 6 – турбина высокого давления; 7 – турбина низкого давления; 8 – силовая турбина; 9 – фланец отбора мощности; 10 – коробка приводов; 11 – электростартеры; 12 – рама

Рис. 3.21. Газотурбинный двигатель UGТ15000+ ГП НПКП «Зоря»–«Машпроект»: 1 – входное направляющее устройство; 2 – компрессор низкого давления; 3 – компрессор высокого давления; 4 – форсунка; 5 – камера сгорания; 6 – турбина высокого давления; 7 – турбина низкого давления; 8 – силовая турбина; 9 – фланец отбора мощности; 10 – коробка приводов; 11 – электростартеры; 12 – рама

Поскольку температуры газа перед турбиной в современных энергетических ГТУ достигают весьма высоких значений (до 1200–1300°С), практически все основные узлы и детали газовых турбин – статор, сопловые и рабочие лопатки, ротор – имеют развитые системы воздушного охлаждения. В подавляющем большинстве случаев используются составные дисковые конструкции роторов газовых турбин (см. рис. 3.20, 3.21).

Практическое применение в энергетических стационарных ГТУ нашли две конструктивные схемы – одновальная и двухвальная. В случае использования одной и той же турбины для привода компрессора и производства полезной работы роторы турбины и компрессора представляют собой одно целое. Достоинство этой схемы в конструктивной простоте и снижении массы установки. Недостаток – уменьшение области эффективной работы установки на частичных нагрузках, особенно при больших степенях сжатия (числе ступеней компрессора). Применение регулируемого поворотного направляющего аппарата компрессора в существенной степени избавляет от этого недостатка, однако не исключает его совсем.

Разделение турбинной группы на две части, одной на привод только компрессора, а другой на выработку полезной мощности, благоприятно отражается на характеристиках как стационарных, так и транспортных газотурбинных установок. Связь турбин осуществляется газодинамическим путем, при этом обеспечивается работа турбины низкого давления (силовой турбины) с постоянной скоростью вращения ротора при всех нагрузках, что необходимо для производства электрического тока постоянной частоты.

Рост параметров рабочего тела перед турбиной и соответствующее увеличение степени сжатия в компрессоре могут осуществляться разделением компрессора на компрессор низкого и высокого давления с соответствующим разделением турбины на турбину высокого давления для привода компрессора высокого давления и турбину низкого давления для привода компрессора низкого давления и нагрузочных устройств через полый вал группы высокого давления. Это позволяет увеличить число ступеней компрессора и, следовательно, степень сжатия, а также улучшить характеристики приемистости установки.

Каждая газотурбинная установка обеспечивается рядом систем, относимых к вспомогательным, без которых, однако, работа установки невозможна. К ним относятся система смазки, обеспечивающей работу подшипников и редукторов, система регулирования, в которую можно включить и топливную систему, обеспечивающие устойчивую и надёжную работу установки на любом расчетном режиме от холостого хода до номинальной нагрузки, а также на режимах пуска и останова, система очистки воздуха и шумоглушения, а также система пуска установки. Важнейшую роль в обеспечении надёжной и высокоэкономичной работы газотурбинных установок играет система охлаждения или тепловой защиты установки, которая по сути состоит из ряда автономных систем, охлаждающих наиболее горячие и напряженные детали и узлы установки и поддерживающих расчетный уровень термонапряженного состояния деталей. Системы охлаждения стационарных энергетических газотурбинных установок в качестве охладителя используют исключительно цикловой воздух, отбираемый из компрессора. К числу наиболее важных, определяющих работоспособность и надёжность двигателя следует отнести системы охлаждения сопловых и рабочих лопаток, а также камер сгорания и роторов турбин. На рис. 3.22 показана стационарная ГТЭ-160 (это энергетическая ГТУ V-94.2, выпускаемая по лицензии фирмы «Сименс» на ЛМЗ) мощностью 159 МВт и с к.п.д. 34,5%, выполненная по одновальной схеме. Ротор компрессора 16-ступенчатый, дискового типа. Турбина 4-ступенчатая; в рабочих лопатках первых двух ступеней и сопловых аппаратах первых трех ступеней турбины применено конвективно-пленочное воздушное охлаждение. Четыре таких ГТЭ-160 успешно работают на двух энергоблоках Северо-Западной ТЭЦ г. Санкт-Петербурга.

Рис. 3.22. Стационарная газовая турбина V-94.2

Рис. 3.22. Стационарная газовая турбина V-94.2

Развитие и совершенствование современного стационарного энергетического газотурбостроения в направлении повышения экономичности и надёжности работы газотурбинных установок определяются по сути следующими факторами:

- термодинамическими законами, описывающими рабочие циклы газотурбинной установки, и возможностями реализации выбранных циклов;

- возможностями современного материаловедения по созданию новых жаропрочных и жаростойких материалов;

- возможностями создания новых, высокоэффективных, надёжных систем охлаждения, обеспечивающих дальнейшее повышение начальной температуры газа в цикле;

- возможностями аэродинамического совершенствования процессов течения в проточной части газотурбинной установки.

Последние два фактора в свою очередь определяются возможностями современных технологий, применяемых в турбостроении, обеспечивающих изготовление лопаточных аппаратов и систем охлаждения нового типа.

3.6. История развития энергетического газотурбостроения

3.8. Создание и развитие парогазовых и газопаровых установок, их классификация