Книга 1. От огня и воды к электричеству

Раздел 8. Нефть и газ

Негативний вплив шкідливих компонентів на здоров'я населення, флору і фауну, будівельні об'єкти і споруди не обмежується територією, що прилягає до джерел викидів, а поширюється на сотні й тисячі кілометрів. Тому в даний час забруднення довкілля набуває глобального характеру, а витрати на його охорону стали сумірні з величиною екологічного збитку.

Проблема забезпечення енергетичної ефективності та екологічної безпеки енергетичних об'єктів є багатоцільовою (проектування, експлуатація, експертиза, аудит, прогнозування, моніторинг тощо) та багатозначною. Це пов'язано з необхідністю визначення рівня використання паливноенергетичних ресурсів, технічного стану обладнання енергооб'єктів, із застосуванням природоохоронних заходів і т.п. Складність вирішення даної проблеми обумовлена широким спектром визначальних параметрів, факторів і показників екологічної небезпеки.

Вже на рівні вибору показників екологічної безпеки існують деякі суперечності. Так, використання показників валових викидів шкідливих речовин Mi (т/год або г/с) необхідне на регіональному та особливо на глобальному рівнях аналізу екобезпеки. Проте цей критерій непридатний при порівнянні локальних джерел викидів різної потужності.

Застосування питомого показника у вигляді відношення Mi до викинутого обсягу димових газів V1 (Сi = Mi/V1 – концентрація конкретної домішки в димових газах) потрібне при оцінці гранично допустимих викидів і концентрацій, при побудові карти забруднення екологічними викидами населеної місцевості та визначенні зон екологічної небезпеки (ризику) відповідно до встановлених санітарно-гігієнічними нормами гранично допустимих концентрацій (ГДК) небезпечних викидів. Однак цей показник непридатний при оцінці інших типів викидів (наприклад теплових) і не може бути об'єктом аналізу при порівнянні джерел екологічної небезпеки різної потужності.

Критерій екологічної безпеки у вигляді відношення Mi до кількості підведеної теплоти Q1 або витрати палива взагалі може дати парадоксальний висновок про екологічні переваги об'єкта з більш низькою енергетичною ефективністю перетворення (використання) енергії палива.

Найбільш універсальним показником екобезпеки є критерій, який визначається як відношення виробленої енергії Е до валового викиду шкідливої речовини Mi у вигляді gi = Е Mi (кВт·год/год). Можна показати, що

(2.1) де К – коефіцієнт, що враховує в загальному випадку вплив паливного, технологічних та експлуатаційних факторів; ηуст – к.к.д. енергетичної установки; ηt – термічний к.к.д. циклу;

(2.1) де К – коефіцієнт, що враховує в загальному випадку вплив паливного, технологічних та експлуатаційних факторів; ηуст – к.к.д. енергетичної установки; ηt – термічний к.к.д. циклу;  – добуток к.к.д. всіх елементів і трактів енергетичної установки (для ПТУ – котел, пароперегрівач, турбіна, насос, паропроводи, електрогенератор та ін.), що враховують ступінь незворотності робочих процесів.

– добуток к.к.д. всіх елементів і трактів енергетичної установки (для ПТУ – котел, пароперегрівач, турбіна, насос, паропроводи, електрогенератор та ін.), що враховують ступінь незворотності робочих процесів.

При використанні критерію gi можна виділити наступні чинники впливу, що забезпечують екологічну безпеку конкретного об'єкту: термодинамічний, паливний, технологічний та експлуатаційний (табл.2.5).

Таблиця 2.5 Фактори впливу та параметри екологічної небезпеки ТЕС

|

Фактор |

Параметри екологічної небезпеки |

|||||||

|

Теплове забруднення |

H O |

CO |

SO |

V O |

Тверді викиди |

C H O |

NO |

|

|

Термодинамічний |

± |

± |

± |

± |

± |

± |

± |

± |

|

Паливний |

0 |

± |

± |

± |

± |

± |

± |

± |

|

Технологічні - спалення - очищення та переробка палива - очищення димових газів |

0 0 0 |

0 ± 0 |

0 ± + |

0 + + |

0 + 0 |

± + +* |

± + +* |

± 0 + |

|

Експлуатаційні |

± |

0 |

0 |

0 |

0 |

± |

± |

± |

|

Група параметрів |

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

(7) |

|

Технологічна група чинників в свою чергу підрозділяється на три підгрупи, які впливають через зміну технології спалювання палива, використання технології очищення та переробки палива чи прийомів очищення димових газів. Кожен з певних факторів має свої особливості з точки зору умов забезпечення екологічної безпеки.

Термодинамічний фактор – найбільш універсальний. Він впливає на всі параметри і показники екологічної небезпеки та є самоокупним, тому що витрати на його реалізацію компенсуються економією палива при незмінному рівні виробленої теплової і електричної енергії.

Паливний фактор також характеризується високою універсальністю (слабкий вплив лише на теплові викиди) та за певних умов чинить значний вплив на ряд екологічних показників. Можливості його використання залежать від наявності відповідних природних паливно-енергетичних ресурсів, економічної та політичної ситуації, що склалася в даному регіоні.

Обидва зазначені фактори характеризуються реверсивністю впливу, тобто можуть поліпшувати або погіршувати екологічну ситуацію. Реверсивність характерна і для інших впливів.

Технологічні фактори є менш універсальними і в порівнянні з двома попередніми та залежно від особливостей використання можуть бути маловитратними (при вдосконаленні технології спалювання палива) або високовитратними (при використанні технологічних прийомів переробки палива або очищення димових газів).

У свою чергу залежно від комбінації результативних прийомів впливу на параметри забруднення навколишнього середовища параметри екологічної небезпеки можна умовно розділити на сім характерних груп, виходячи з повноти реалізації визначальних чинників (див. табл. 2.5).

Пиловловлення на ТЕС. До найбільш крупних джерел викидів в атмосферу твердих частинок відносяться електростанції, промислові та опалювальні котельні, які працюють на вугіллі. Тверді частинки, що викидаються топками котелень, являють собою суміш сажі (незгорілі частинки вугілля або інших видів палива; їх розміри біля 1 мм, вони дуже легкі, але можуть з'єднуватися між собою у великі конгломерати, видимі неозброєним оком), диму (аеродисперсні системи, що складаються з частинок розміром від 0,1 до 10 мкм; щільність димів дуже низька, а складові їх частки майже завжди окислені) та пилу (складається з частинок вугілля, золи або породи). Терміном пил звичайно прийнято позначати всі три перерахованих вище виду твердих частинок.

Чим менше розміри часток, тим повільніше вони осідають в атмосфері. У спокійному повітрі частки з розмірами 100, 10 і 0,5 мкм осідають зі швидкостями 10, 0,3 і 0,0007 см в секунду відповідно.

Таблиця 2.6 Ефективність очищення газоподібних викидів від зважених часток

|

Пристрій |

Розмір часток мкм |

Ефективність очищення % |

|

Осаджувальна камера |

100 |

40–50 |

|

Циклон |

30 |

50–60 |

|

Мультициклон |

10–15 |

90–95 |

|

Тканинний фільтр |

0,5 |

до 99 |

|

Скрубер |

0,5 |

75–85 |

Природа вугілля та неможливість абсолютно повного його спалювання визначають неминучість цих викидів та необхідність використання спеціальної апаратури для уловлювання твердих часток. Пиловловлювачі є обов'язковими елементами в технології отримання енергії з вугілля. Вага знепилюючих агрегатів для великих теплоелектростанцій може досягти півтори тисячі тонн і більше.

Мал. 2.6. Схема роботи циклону: 1 – вихлопна труба; 2 – вхідний патрубок; 3 – циліндрична камера; 4 – конічна камера; 5 – пилоосаджувальна камера

Мал. 2.6. Схема роботи циклону: 1 – вихлопна труба; 2 – вхідний патрубок; 3 – циліндрична камера; 4 – конічна камера; 5 – пилоосаджувальна камера

Пристрої для уловлювання пилу поділяються на механічні, в яких частки відділяються за допомогою сил тяжіння, інерції або відцентрової сили; мокрі, або гідравлічні, в яких частки в газоподібному середовищі вловлюються рідиною; фільтри з пористим фільтруючим шаром, електрофільтри, в яких частки осаджуються за рахунок іонізації.

Середня експлуатаційна ефективність різних пристроїв для пилоочищення з урахуванням розмірів часток наведена в табл. 2.6.

У промисловості найбільш поширеними апаратами з використанням відцентрової сили є циклони (мал. 2.6).

Основним недоліком циклонів є їх значне зношення внаслідок абразивної дії ударів часток пилу об стінки та їх ковзання по ним. Зношення циклону особливо велике при уловлюванні частинок розміром більше 5–10 мкм. Для оберігання від зношення застосовується покриття із синтетичних матеріалів та високоміцних сплавів, які добре чинять опір дії пилу.

Питома витрата енергії на знепилювання коливається від 0,11 до 0,25 кВт·год. на 1000 м3 оброблюваного газу залежно від конструкції та ефективності пиловловлювача.

У знепилюючих пристроях мокрого типу запилений газовий потік стикається з рідиною, а саме із зрошуваними нею поверхнями. В якості змочувальної рідини використовують чисту воду чи воду із змочувальними добавками. При цьому пилова частинка захоплюється поверхнею стікаючого потоку та видаляється у вигляді шламу. Розбризкування рідини та електростатичне притягання підвищують якість знепилювання. Простою та ефективною конструкцією мокрого пиловловлювача є скрубер, в якому запилений потік проходить через ряд перерізів, забезпечених зрошувальною системою. У цих перерізах можна розмістити різні насадки з розпилюючими соплами і тоді до пиловловлюючої дії змоченої поверхні додається дія водяної завіси. Прикладом такого пристрою є широко відома промивна башта (мал. 2.7), заповнена кільцями Рашига (кільцеві циліндри з діаметром, рівним висоті), скловолокном та іншими матеріалами.

На електростанціях України найбільш широко використовуються мокрі золовловлювачі (в котлах ТЕЦ та енергоблоках потужністю 100, 150 і 200 МВт) і електрофільтри (в енергоблоках потужністю 300 МВт).

На мал. 2.8 показана схема золовловлювача з коагулятором у формі труби Вентурі. У рухомий потік газів перед трубою Вентурі вводиться через розприскуючі насадки вода. Труба Вентурі складається із конфузору, в якому пилогазовий потік розганяється до швидкості 50–70 м/с, горловини, де краплини дробляться при взаємодії з потоком, що швидко рухається, та дифузора, в якому частки золи стикаються з краплинами води і швидкість пилогазового потоку знижується. Далі потік тангенціально вводиться в скрубер, стінки якого зрошуються водою, і коагульовані частки ефективно видаляються в золовий бункер.

Мал. 2.7. Промивна башта

Мал. 2.7. Промивна башта

Мал. 2.8. Мокрий золовловлювач-скрубер: а – відцентровий скрубер; 1 – вхідний патрубок запиленого газу; 2 – корпус золовловлювача; 3 – зрошувальні сопла; 4 – вихід очищеного газу; 5 – бункер; б – золовловлювач з коагулятором Вентурі: 1 – вхідний патрубок запиленого газу; 2 – подача води через зрошувальні сопла; 3, 4, 5 – конфузор, горловина та дифузор коагулятора Вентурі; 6 – скрубер-краплевловлювач

Мал. 2.8. Мокрий золовловлювач-скрубер: а – відцентровий скрубер; 1 – вхідний патрубок запиленого газу; 2 – корпус золовловлювача; 3 – зрошувальні сопла; 4 – вихід очищеного газу; 5 – бункер; б – золовловлювач з коагулятором Вентурі: 1 – вхідний патрубок запиленого газу; 2 – подача води через зрошувальні сопла; 3, 4, 5 – конфузор, горловина та дифузор коагулятора Вентурі; 6 – скрубер-краплевловлювач

Електрофільтри – прилади, в яких очищення газів від зважених в них твердих або рідких частинок відбувається під дією електричних сил. Для цього часткам надається електричний заряд в полі коронного розряду. Коронний розряд – одна з форм самостійного електричного розряду, що виникає в сильно неоднорідних електричних полях. Проявляється він у вигляді світіння іонізованого газу в приелектродній області.

У полі коронного розряду молекули повітря іонізуються та при русі віддають свої заряди пилинкам, які під дією електричного поля рухаються до електродів і, осідаючи на них, втрачають свій заряд. Далі за допомогою ударного механізму струшуються електроди та частинки, що відокремилися від них під дією сили тяжіння, потрапляють в бункер.

Залежно від напряму газового потоку в активній зоні апарату електрофільтри підрозділяються на горизонтальні та вертикальні, а по конструкції осаджувальних електродів — на пластинчасті та трубчасті. У пластинчастих електрофільтрах осаджувальні електроди виконуються у вигляді паралельних поверхонь, які набираються з пластин певного перетину, а в трубчастих електрофільтрах осаджувальні електроди виконані у вигляді труб круглого, овального або шестигранного перетину.

Електрофільтри різної продуктивності відрізняються один від одного висотою електродів, активною довжиною електричних полів по ходу газу, площею активного перерізу, площею осадження та активною довжиною коронуючих елементів в апаратах.

На мал. 2.9 представлена схема електрофільтрів типу ЕГЗ, які встановлені на низці великих ТЕЦ, цементних заводах та інших підприємствах.

Мал. 2.9. Електрофільтр ЕГЗ-4-265: 1 – корпус; 2 – газорозподільний пристрій; 3 – осаджувальний електрод; 4 – механізм струшування осаджувальних електродів; 5 – коронуючий електрод; 6 – пристрій для підвісу коронуючих електродів; 7 – люк для обслуговування

Мал. 2.9. Електрофільтр ЕГЗ-4-265: 1 – корпус; 2 – газорозподільний пристрій; 3 – осаджувальний електрод; 4 – механізм струшування осаджувальних електродів; 5 – коронуючий електрод; 6 – пристрій для підвісу коронуючих електродів; 7 – люк для обслуговування

Коронуючі електроди тут виконані із стрічково-голчастих елементів з кроком між голками 40 мм. Струшування коронуючих електродів здійснюється у двох рівнях ударом молотка через проміжний шток на ковадлах кожного електрода. Кожне поле секціоновано на два півполя, що дозволяє застосувати для кожного з них окремі агрегати живлення.

Гідравлічний опір електрофільтрів незначний і становить максимум 15–40 мм вод. ст. Споживана ними енергія складається з енергії, необхідної для подолання гідравлічного опору електрофільтра, та енергії, споживаної генератором струму високої напруги. Її середня питома витрата змінюється від 0,12 до 0,20 кВт·год на 1000 м3 очищуваного газу.

Електрофільтри, які застосовуються в Україні, Росії та інших країнах СНД, випускаються двох типів: УЦЗ з висотою електрода 7,5 м та активною довжиною кожного поля 2,5 м та УЦЗ з висотою електрода 12,2 м і довжиною поля 4 м. Полів у кожному електрофільтрі може бути 3 і 4.

Методи зниження вмісту оксидів азоту та очищення димових газів від них при спалюванні палива в котлах. Згубність впливу оксидів азоту на навколишнє середовище і в остаточному підсумку на людину велика. Тривала дія навіть порівняно невеликих концентрацій NOx в повітрі збільшує кількість гострих і хронічних респіраторних захворювань, а також негативно діє на рослинний та тваринний світ. Тому зниження їх вмісту в газових викидах паливовикористовуючих агрегатів – одна із важливіших турбот технологів. Якщо раніше мова йшла про концентрації NОх в викидах продуктів згоряння в сотні міліграмів на кубічний метр, то сьогодні екологічна безпека диктує необхідність зниження вмісту цих забруднювачів до десятків і навіть одиниць міліграмів на метр кубічний.

При горінні палива або вибуху реакція окислення атмосферного азоту вільним киснем формально описується рівнянням N2 + O2 2NO – 180 кДж/моль.

Фактично створення NО відбувається в результаті ряду ланцюгових реакцій.

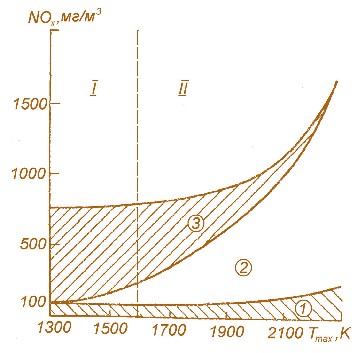

Найбільший вплив на утворення оксиду азоту чинить температура. З її зростанням від 1500 до 2200 К вихід оксиду азоту зростає приблизно в 10 разів, у той час як п'ятикратне збільшення концентрації кисню підвищує вихід NO лише в 2 рази.

Швидкість і механізм утворення та розкладання оксиду азоту вперше були досліджені Я.Б. Зельдовичем на прикладі горіння світильного газу. На думку Я.Б. Зельдовича горіння відбувається настільки швидко, що окислення азоту починається тільки після його закінчення – у вже утворених продуктах згорання. Дослідження, проведені С. Фенімором (США), І. Сігалом (СРСР) та ін., показали, що, крім температури та часу реакції, на утворення «термічних» NO вирішальний вплив має вміст радикалів та реакції в початковій зоні горіння.

У даний час прийнято вважати, що оксиди азоту при горінні утворюються в результаті 4 основних механізмів, з яких перші 3 є істотними для топок котлів (мал. 2.10): «термічного» – за ланцюговим механізмом Зельдовича; «швидкого» – за рахунок активації молекулярного азоту по реакціям з вуглеводневими радикалами, присутніми в зоні реакції; «паливного» – за рахунок окислення присутніх в паливі азотовмісних сполук; четвертий механізм (утворення через N2O) має істотне значення при великих надлишках повітря (газові турбіни тощо).

Мал. 2.10. Схема утворення оксидів азоту при спалюванні різних видів палива: I – буре вугілля та інше низькосортне паливо; II – кам'яне вугілля, мазут і природний газ; 1– «швидкі» (залишкові); 2 – «термічні»; 3 – «паливні» NOx

Мал. 2.10. Схема утворення оксидів азоту при спалюванні різних видів палива: I – буре вугілля та інше низькосортне паливо; II – кам'яне вугілля, мазут і природний газ; 1– «швидкі» (залишкові); 2 – «термічні»; 3 – «паливні» NOx

Методи зниження утворення оксидів азоту спрямовані на придушення «термічних», а при необхідності також і «паливних» NOх.

Зниження утворення «термічних» NOх можна досягти шляхом дії головним чином на максимальну температуру горіння, що забезпечується введенням газів рециркуляції, води і пари в зону горіння або в дуттьове повітря, а також двота триступінчатим спалюванням палива, яке знижує максимальну температуру та вміст кисню в зоні максимальних температур. Вихід «паливних» NOх в меншій мірі залежить від максимальної температури, але сильно залежить від надлишку повітря, тому тут більш ефективним є ступеневе горіння.

При спалюванні газу часто вдається істотно зменшити вихід «термічних» NOх, наблизивши їх концентрації до рівня «швидких» або до 100–120 мгм3 при холодному дуттьовому повітрі та до 150–200 мгм3 при гарячому повітрі.

Метод рециркуляції димових газів. Цей метод набув поширення наприкінці 70-х років ХХ ст. і з тих пір широко застосовується в котельній техніці. Зазвичай димові гази з температурою 300–400°С відбираються перед повітропідігрівником та спеціальним рециркуляційним димососом подаються в топкову камеру. У результаті максимальна температура в топці знижується на 120–130 °С та, крім того, падає концентрація кисню в зоні горіння, що також зменшує утворення паливних NOх. При цьому к.к.д. котла знижується порівняно мало (0,01–0,03% на 1% рециркуляційних газів).

Найбільше поширення отримало введення димових газів рециркуляції в суміші з дуттьовим повітрям. Подача рециркуляційних газів з паливом більш ефективно знижує вихід оксидів азоту, ніж підмішування їх у дуттьове повітря. При однаковій мірі рециркуляції, наприклад при спалюванні газу, в першому випадку вихід NOх знижується на 45,4%, а у другому – на 22,7%. Це має істотне значення, оскільки застосування рециркуляції призводить до зниження к.к.д. котлів пропорційно кількості поданих газів рециркуляції. Так, при збільшенні ступеня рециркуляції з 20 до 30% к.к.д. котла знижується відповідно на 0,5 і 0,75%.

Застосування рециркуляції пов'язане з певними труднощами, до яких відноситься необхідність у спеціальному рециркуляційному вентиляторі та в газоходах. Крім того, підвищується опір повітряного тракту, можливі порушення стабілізації полум'я або поява сажі при надмірній ступені рециркуляції. У даний час рециркуляція газів застосовується в потужних котлах енергоблоків, що працюють на вугільному пилу, мазуті та природному газі. Дуже широко використовується рециркуляція газів і в закордонних котлах. За результатами досліджень впливу подачі газів рециркуляції в дуттьове повітря на вихід NOх, проведених Інститутом газу НАНУ, подача газів рециркуляції в кількості 20% об'єму повітря, необхідного для горіння, дозволяє в 2 рази знизити вихід оксидів азоту, але при цьому к.к.д. котла знижується на 0,64%.

Таблиця 2.7 Вплив способу введення газів рециркуляції в топку на зниження створення NOх при спалюванні природного газу

|

Спосіб подачі газів рециркуляції в топку |

Інтенсивність зниження утворення NOх в % на 1% газів рециркуляції |

|

У паливо |

4,5–7,0 |

|

У первинне повітря |

3,0–3,5 |

|

У загальний канал дуттьового повітря |

2,0–3,0 |

|

По кільцевому каналу навколо пальника |

1,2–1,5 |

|

Через шліци навпроти нижнього ярусу пальників |

1,0–1,2 |

|

Через шліци під пальниками |

0,8–1,0 |

|

Через шліци в поду топки |

0,2–0,3 |

Крім того, через перевантаження тягодуттьових пристроїв при максимальному навантаженні котла, де вихід оксидів азоту найбільший, рециркуляція часто не використовується або використовується недостатньо.

У зв'язку з цим в Інституті газу НАНУ розроблено метод та створені дослідно-промислові газопальникові пристрої з подачею газів рециркуляції не в дуттьове повітря, а в паливо (природний газ). При цьому інтенсивність впливу 1 м3 газів рециркуляції (в %) на вихід NOх зростає в 2 рази і більше, що дозволяє використовувати рециркуляцію димових газів при повному навантаженні котла (табл. 2.7).

Технічно можливо забезпечити рециркуляцію і без спеціального рециркуляційного димососу. Для цього в димоході котла поблизу димососу встановлюється спеціальний шибер, який дозволяє регульовано відбирати близько 20% димових газів та направляти їх на вхід дуттьового вентилятора. За такою схемою Інститутом газу НАНУ та іншими організаціями обладнано ряд котлів продуктивністю 10–220 т /год пари в Україні та Росії. Аналогічні схеми застосовуються і в ряді інших країн.

Ступеневе спалювання палива. Сутність цього методу придушення утворення оксидів азоту полягає в тому, що в первинну зону горіння подається повітря менше, ніж необхідно теоретично (α = 0,70–0,95), решта повітря, необхідного для повного спалювання палива, подається далі на одному або декількох рівнях по довжині факелу, в результаті чого знижуються максимальна температура в зоні горіння, вміст кисню в ядрі факела, зменшуються швидкості реакції утворення оксиду азоту, збільшується довжина та світність факела.

Найважливішою особливістю ступеневого спалювання є наявність відновної зони, де через нестачу повітря з'являються продукти неповного згоряння – СО та Н2, а оксид азоту не утворюється. Цей основний принцип – формування в факелі відновної зони – в даний час широко застосовується також при розробці малотоксичних пальників.

При ступеневому спалюванні концентрація NО у відновній зоні знижується, а при триступінчатому спалюванні оксид азоту, що надійшов з окислювальної зони, навіть відновлюється до молекулярного азоту.

Конструктивно стадійне горіння застосовують у котельних агрегатах з багатоярусним розташуванням пальників, що дозволяє регулювати співвідношення паливо–повітря по довжині факелу. Пальникові пристрої нижнього ярусу працюють з нестачею повітря, решта повітря подається через фурми повітряного дуття або пальники верхнього ряду, куди паливо подається в невеликих кількостях або зовсім не подається.

Наступним ефективним методом є введення невеликих кількостей води або пари в зону горіння. Введення води або пари в кількості більше 5–6% маси повітря, що подається в пальники, може справити негативний вплив на повноту згоряння та знизити к.к.д. на 4–5% через істотне зниження температури.

Поряд з цим слід зазначити порівняну простоту реалізації даного методу, більш глибоке спалювання у факелах оксиду вуглецю та бензопірену, а також можливість використання при спалюванні твердих палив.

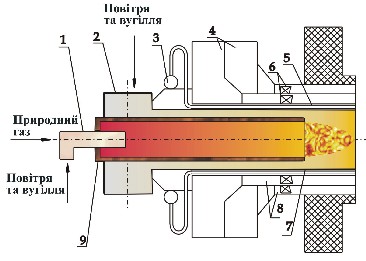

Пальники зі зниженим виходом оксидів азоту. У пальниках енергетичних котлів зазвичай тільки частина повітря змішується з паливом до надходження в топкову камеру, тому швидкість процесу горіння на різних етапах розвитку факела може визначатися або кінетикою процесу, або швидкістю дифузії кисню. У зв'язку з цим проблема створення малотоксичних пальників – це в першу чергу проблема створення паливоповітряної суміші. В Україні в 1978–1985 рр. в Інституті газу НАНУ під керівництвом І. Я. Сігала були розроблені газомазутні пальники двостадійного горіння ГДС-50 та ГДС-100 відповідно для водогрійних котлів ПТВМ-50 та ПТВМ-100. У пальниках дуттьове повітря розділяється на первинне (α1 = 0,80) і вторинне (α2 = 0,20–0,25), що подається по центральній трубі (мал. 2.11) прямим незакрученим потоком в зону горіння за площиною максимальних температур.

Мал. 2.11. Пальник двостадійного спалювання із заводською газовою камерою: 1 – коліно воздуховоду; 2 – патрубок для мазутної форсунки; 3 – лопатковий закручувальний апарат для первинного повітря; 4 – осьова труба для подачі вторинного повітря; 5 – газова камера; 6 – оглядове віконце; 7 – патрубок для охолодження запального пристрою

Мал. 2.11. Пальник двостадійного спалювання із заводською газовою камерою: 1 – коліно воздуховоду; 2 – патрубок для мазутної форсунки; 3 – лопатковий закручувальний апарат для первинного повітря; 4 – осьова труба для подачі вторинного повітря; 5 – газова камера; 6 – оглядове віконце; 7 – патрубок для охолодження запального пристрою

Такі пальники експлуатуються більш ніж на 100 потужних водогрійних котлах продуктивністю 58 та 116 МВт у Києві, Львові, Москві, Казані, Вільнюсі, Ризі та інших містах. Вони дозволили зменшити викид оксидів азоту на 30–50% без зниження к.к.д. котлів.

Схему пиловугільного пальника, розроблена при використанні концепції двостадійного спалювання, показано на мал. 2.12.

Паливоповітряна суміш та внутрішнє вторинне повітря утворюють відновну зону. Ці потоки організовані таким чином, що перед пальником формується зона із сильною внутрішньою рециркуляцією, яка забезпечує швидкий нагрів вугільних частинок та виділення летких речовин. Використання таких пальників дозволяє знизити емісію NО практично в 1,5–2 рази. Вже в 1986 р. у ФРН експлуатувалися близько 400 таких пальників. Ними були оснащені котли загальною потужністю 19000 МВт, включаючи блоки 550 МВт.

Великий обсяг робіт з розробки пальникових пристроїв та процесів ступеневого горіння виконаний в Інституті газу НАНУ під керівництвом І.Я. Сігала, у Всеросійському теплотехнічному інституті (Москва) під керівництвом Ю.П. Єнякіна, В.А. Котлера, В.І. Бабія та в Московському енергетичному інституті під керівництвом П.В. Рослякова.

Процеси хімічного відновлення оксидів азоту. Оксид азоту здатний відновлюватися до N2 або до N2О метаном, воднем, оксидом вуглецю та аміаком. З цих відновників тільки аміак здатний реагувати з діоксидом азоту в присутності кисню, який завжди міститься у викидах паливоспалюючих пристроїв. Решта відновлювачів в першу чергу реагують з киснем, тому їх використання у ряді випадків неефективне. В окислюючому середовищі оксиди азоту можуть відновлюватися аміаком, що призводить до його додаткового витрачання. Конструктивно аміачно-каталітична очистка (ВКВ-процес) здійснюється наступним чином. До потоку димових газів, зазвичай між економайзером та повітропідігрівником котла, вводиться колектор – перфорована труба, через отвори якої виходить аміак. На відстані 0,5–1,5 м від неї розташована касета з каталізатором (V2O5 або інші). При цьому одна з головних проблем – зменшення опору каталізатора.

У США, ФРН та особливо в Японії з кінця 1970-х років аміачно-каталітичний метод досить широко застосовується для очищення від NOх димових газів котлів енергоблоків і ряду міських ТЕЦ. Ступінь відновлення аміаком зазвичай складає 70–95%. При очищенні з продуктами згоряння викидається надлишковий аміак, що трохи підвищує токсичність продуктів згоряння і є недоліком методу. Опір шару каталізатора зазвичай невисокий і складає 245–392 Па. Застосовуються різні каталізатори у вигляді пластин, пігулок та стільників. Знижена ступінь відновлення, яка іноді спостерігається, пояснюється тим, що поряд з азотом (найбільш вірогідна реакція) в помітних кількостях утворюється N2О.

Другим напрямком в очищенні димових газів від оксидів азоту є пряме вдування аміаку в топкову камеру, що дає найбільший ефект в області температур 950–1000°С. Цей процес, розробка якого вперше розпочата фірмою «ЕССО», дозволяє позбутися каталізатора. Дослідження, проведені при безпосередньому введенні аміаку в топкову камеру в області температур 850–1200°С, показали, що ступінь відновлення NO залежить від ряду факторів, основні з яких: а) температура, б) співвідношення NH3/NO; в) концентрація NO; час реакції. Цей процес був відкритий Р. Лайоном в 1978 р. і називається селективним некаталітичним процесом відновлення (СНКВ). З точки зору хімічного механізму в процесі СНКВ можуть бути використані як аміак, так і аміачна вода, оскільки в реакційній зоні в обох випадках присутній газоподібний аміак. Процес СНКВ має такі особливості:

• ефективність очищення зі зростанням температури проходить через максимум в районі 900°С;

• витрата аміаку на нейтралізацію 1 моля оксидів азоту у всіх випадках перевищує 1 моль і зростає зі зростанням температури;

• проскакування аміаку безперервно падає зі зростанням температури.

Мал. 2.12. Факел малотоксичного пальника зі ступінчастою подачею повітря: 1 – первинне повітря; 2 – паливо та повітря; 3 – внутрішнє вторинне повітря; 4 – зовнішнє вторинне повітря; 5 – зона внутрішньої рециркуляції; 6 – відновлювальна зона; 7 – окисна зона допалювання

Мал. 2.12. Факел малотоксичного пальника зі ступінчастою подачею повітря: 1 – первинне повітря; 2 – паливо та повітря; 3 – внутрішнє вторинне повітря; 4 – зовнішнє вторинне повітря; 5 – зона внутрішньої рециркуляції; 6 – відновлювальна зона; 7 – окисна зона допалювання

Таким чином, ефективне очищення може бути реалізоване лише у певному температурному діапазоні (температурне вікно) процесу. Оскільки проскакування аміаку обмежене прийнятими нормами, то і ефективність очищення виявляється обмеженою. Основною перевагою цієї технології є низькі капітальні вкладення та металоємність.

В установках СНКВ аміак зі сховища подають до випарника у вигляді труби Вентурі, в якій відбувається випаровування аміаку (або аміачної води) парою.

Температура відновлення оксидів азоту аміаком може бути істотно знижена – до рівня 120–500°С – за рахунок застосування каталізаторів. Така технологія називається селективним каталітичним відновленням (СКВ). Ефективність СКВ-процесу становить 80–90%. Застосування каталізатора дозволяє також зменшити витрату аміаку до однієї молекули NH3 на одну нейтралізовану молекулу NOx.

У випадку використання в якості реагентів аміачної води або сечовини перед подачею в каталітичний реактор вони повинні бути конвертовані до аміаку.

Вперше СКВ-процес був реалізований в Японії наприкінці 70-х років минулого століття та широко використовується в нинішній час, причому дослідження цього процесу тривають і спрямовані в основному на збільшення ресурсу традиційних каталізаторів та розробку принципово нових каталітичних систем.

Загальне число СКВ-установок в світі в даний час тільки на ТЕС перевищує 400. СКВ-метод очищення від оксидів азоту широко застосовується як для котлів, так і для газових турбін, двигунів внутрішнього згоряння, сміттєспалювальних установок.

Процеси очищення димових газів від оксидів азоту також мають широке застосування. При поєднанні різних технологічних процесів очищення в одному циклі можна домогтися істотного зниження викидів NOx.

На закінчення слід підкреслити, що витрати на очищення газів від оксидів азоту, включаючи каталітичні методи, щонайменше на 1–2 порядки перевищують вартість методів, які знижують їх утворення. Тому очищення слід застосовувати після використання наявних методів придушення, якщо потрібно більш істотне зниження концентрації NOx.

Сіркоочищення на ТЕС. Велика частка сірки викидається в повітря у формі діоксиду сірки, що утворюється при спалюванні викопного палива. У вугіллі, що видобувається в Україні, вміст сірки дуже високий – від 1,7 до 3,6%. На частку електростанцій припадає не менше 50% діоксиду сірки. Приблизно 25% переноситься в Україну з інших країн через західний кордон. Існує ряд технологій знесірчення палива та уловлювання сірки з продуктів спалювання. На жаль, сіркоочистка димових газів в Україні майже не використовується, що пояснюється високими витратами та роботою значної частини котлів енергоблоків протягом ряду років в літній період на природному газі. Однак у зв'язку зі збільшенням частки вугілля на ТЕС оснащення системами сіркоочистки хоча б котлів енергоблоків 300 МВт вже в найближчі роки є необхідним.

Вловлювання сірчистих сполук у викидах ТЕС і різних виробництв є одним з найбільш складних та трудомістких процесів з наступних причин: кількість газів, що викидаються, дуже велика; поглинання сірчистих сполук супроводжується відкладенням солей кальцію і магнію на стінках труб, тобто забиванням апаратури; санітарні норми на вміст сірчистих сполук у атмосфері досить низькі й становлять: 0,5 мг/м3 – максимально-разове та 0,05 мг/м3 – середньодобове в повітрі населених місць.

Використання вугілля і мазуту з високим вмістом сірки викликає забруднення повітряного басейну, а також призводить до ушкоджень та зупинок котлів внаслідок корозії топкових екранів і хвостових поверхонь нагріву. У ряді країн застосовується десульфування вугілля шляхом дроблення та промивки водою і лужними розчинами або шляхом видалення колчедану з вугілля магнітними сепараторами. Такими способами в принципі можна зменшити загальний вміст сірки в паливі на 30–75%. Для України, де в багатьох енергоблоках потужністю 200 і 300 МВт використовуються низькосортні газові вугілля з вмістом сірки 3–3,5% і більше половини з них складаються з феромагнітних сполук, сірку можна витягати за допомогою магнітної сепарації.

Сіркоочищення вугілля і мазуту розроблене недостатньо і застосовується в обмеженому обсязі. Тому у світовій практиці зазвичай очищають від сірки димові гази, для чого застосовують різні процеси. Їх можна розділити на три головні групи: процеси із застосуванням рідких поглиначів – абсорбційні (мокрі) та процеси, що ґрунтуються на взаємодії газу з твердою речовиною, – адсорбційні й каталітичні (сухі). Переважно в цих процесах поглиначем служать вапняк (СаСО3) або вапно (СаО).

Частіше для очищення димових газів від сірки застосовують вапняковий метод очищення, при якому гази зрошують циркулюючою пульпою вапняку (СаСО3). При цьому протікають реакції:

СаСО3 + SO2 > CaSO3 + СО2.

Сульфіт кальцію випадає в осад, а отриману суспензію переводять у сульфатну форму шляхом окиснення повітрям в нижній частині абсорбційної башти.

До недоліків застосування вапняку відносять порівняно низький ступінь використання кальцію – 60–70%. Тому його часто замінюють оксидом кальцію – вапняком:

СаО + SO2 > CaSO3, що дозволяє також збільшити ефективність очищення. Але 85% всіх працюючих установок у світі використовують саме мокрий вапняковий метод. Істотною проблемою мокрого методу є кристалізація гіпсу: сполуки заліза, алюмінію та хлору, потрапляючи в розчин, перешкоджають росту кристалів, що призводить до утворення осаду дрібнокристалічного гіпсу, який погано фільтрується і швидко тужавіє.

Замість вапняку та вапна застосовують також водну суспензію MgO (магнезитовий метод) або сульфіт-гідросульфіт амонію – (NH4)2SO3·NH4HSO3 (аміачний метод).

Сутність магнезитового способу полягає в зв'язуванні діоксиду сірки суспензією магнію при 45–65°С. Виникаючий при цьому сульфат магнію випадає у вигляді великих кристалів MgSO3·6H2O та невеликої кількості MgSO4. Кристали відокремлюють від розчину, сушать і направляють в піч випалу, де при 900–1000°С відбувається термічна дисоціація сульфіту магнію з утворенням MgO і газів, що містять 10–12% SO2, які використовують для отримання сірчаної кислоти. Ступінь очищення становить 90–92%. Хоча цей метод простий, він ускладнюється наявністю численних операцій з твердими речовинами, а отже, пилоутворенням, абразивним зношуванням апаратури та комунікацій. Для сушіння кристалів і видалення з них гідратної води потрібна значна кількість тепла.

Сульфіт-бісульфітні методи очищення дозволяють очищувати димові гази з будь-яким вмістом SO2. В якості абсорбенту використовують сульфіт натрію (процес Wellman–Lord) або амонію (процес Walter), які при поглинанні SO2 утворюють бісульфіти.

До нетрадиційних мокрих методів належать озонна та електронно-променева технологія. У першому методі SO2 та NOх окиснюються озоном до SО3 та NO2, які потім вступають в реакцію з аміаком, що впорскується.

При електронно-променевій технології димові гази опромінюються потужними електронними пучками. При цьому утворюються атоми та радикали, також забезпечуючи ефективне окиснення SO2 та NO, які зв'язуються аміаком і вловлюються у вигляді сульфату та нітрату амонію. Метод має ті ж недоліки, що і озонний та аміачний методи, і, крім того, потребує застосування високовольтної апаратури та радіаційного захисту.

«Сухі» методи очищення засновані на подачі хімічних реагентів в топку або газовий тракт котла. У теперішній час у ряді випадків при розробці систем очищення для їх здешевлення прагнуть поєднувати зниження викиду SO2 з придушенням утворення оксидів азоту (NОх). Відомо, що утворення NO пригнічується при ступінчастому спалюванні палива, коли в факелі утворюється відновлювальна зона. Технологічно цей процес, як і суха очистка від SO2, здійснюється у верхній частині камери згоряння. Це дозволило створити технологічну схему, що об'єднує обидва процеси. Цей метод отримав назву GR-SI та запроваджений на електростанціях США, де спалюється високосірчисте бітумінозне вугілля із вмістом сірки до 2,9%. Сорбент розпилювають повітрям у верхню частину топки при співвідношенні Ca S =1,75. Метод дозволив зменшити одночасно викиди сірчистого ангідриду на 50–60% та оксидів азоту на 60–70%. При цьому надійність та економічність котлів не знизилися.

Вперше у світовій практиці скрубер для уловлювання SO2 з допомогою суспензії MgO був застосований на території колишнього СРСР ще в 1937 році на Каширській електростанції; в післявоєнні роки установка вапняного очищення була побудована на Київській ТЕЦ-4.

Мал. 2.13. Схема очищення димових газів котлів від SO2 окисненням його в SO3: 1 – відпускний газохід парового котла; 2 – поверхні нагрівання (парогенеруючі економайзери); 3 – інерційний апарат для грубого очищення від пилу; 4 – електрофільтр для тонкої очистки; 5 – рекуператор для підігріву димових газів до 450 °С; 6 – контактний апарат для окиснення SO2 в SO3; 7 – повітропідігрівник; 8 – електрофільтр для уловлювання Н2SO4

Мал. 2.13. Схема очищення димових газів котлів від SO2 окисненням його в SO3: 1 – відпускний газохід парового котла; 2 – поверхні нагрівання (парогенеруючі економайзери); 3 – інерційний апарат для грубого очищення від пилу; 4 – електрофільтр для тонкої очистки; 5 – рекуператор для підігріву димових газів до 450 °С; 6 – контактний апарат для окиснення SO2 в SO3; 7 – повітропідігрівник; 8 – електрофільтр для уловлювання Н2SO4

До сухих методів очищення відноситься також каталітичне окиснення сірчистого ангідриду в сірчаний з використанням ванадієвого каталізатора (мал. 2.13). Він полягає в окисненні діоксиду сірки до SО3 на каталізаторі з подальшим поглинанням його водою.

Підлягаючі очищенню димові гази відводять з парового котла при температурі 300°С (гранична температура експлуатації електрофільтрів). Гази піддаються грубій очистці в інерційному апараті та тонкій в електрофільтрі. Потім очищені від пилу гази при тій же температурі направляються в рекуператор, вбудований в паровий котел, де вони підігріваються до 450°С та надходять у контактний апарат із каталізатором, де SO2 окиснюється в SО3. Для уловлювання SО3 та використання тепла димових газів їх пропускають через окремий повітропідігрівник, де вологі димові гази охолоджуються нижче точки роси для H2SO4. Утворюваний туман сірчаної кислоти уловлюється в електрофільтрі. Очищені гази викидаються через димову трубу, сірчана кислота надходить у спеціальну тару та відправляється на склад. Апаратурне оформлення сухого каталітичного очищення надзвичайно громіздке, потребує значних капітальних витрат на ремонт, обслуговування та розміщення. Підвищення к.к.д. процесу уловлювання сірки до 90% та зниження експлуатаційних витрат можуть бути досягнуті при спалюванні палива в киплячому (псевдозрідженому) шарі. У цьому випадку може бути забезпечене зв'язування сірчистого ангідриду власним лугом палива. Деякі види палива (естонські сланці, березовське та ірша-бородинське вугілля) містять досить велику кількість СаО для зв'язування оксиду сірки. У таких випадках, тобто коли відношення CaO/SO2 > l, процес в киплячому шарі вигідний в першу чергу. Крім того, спалювання вугілля у киплячому шарі проходить при більш низьких температурах (до 900– 950°С), у зв'язку з чим утворюються порівняно малі кількості оксидів азоту. При спалюванні в киплячому шарі донецького вугілля, що має високий вміст сірки, необхідно додаткову кількість СаО додавати в паливо або вводити в топку котла.

У той же час застосування котлів з киплячим шаром при уловлюванні 80–90% сірчистого ангідриду та зниженні виходу оксидів азоту дозволило б забезпечити експлуатацію котлів застарілих конструкцій продуктивністю 100–230 т/год пари, а також частини енергоблоків на донецькому вугіллі без істотного забруднення навколишнього повітря.

Західними закордонними фірмами введені в експлуатацію або переобладнані кілька десятків котлів електростанцій, в яких вугілля спалюється в киплячому шарі або циркулюючому киплячому шарі з добавкою в топку оксиду кальцію.

Питомі витрати на спорудження сучасних систем сіркоочищення, які є технологічно складними та капіталомісткими спорудами, коливаються від 50 до 250 дол. США на 1 кВт електричної потужності котла (або від 15 до 65 млн. дол. США на енергоблок 300 МВт).

Останні 30 років практично всі працюючі на вугіллі котли електростанцій Німеччини, а також значна кількість їх у США та інших розвинених країнах обладнані системами сіркоочищення димових газів.

Найбільш капіталомісткими є природоохоронні заходи. Капіталовкладення в них складають 2% внутрішнього продукту в США і Японії, 1,2–1,8% – в країнах Західної Європи. Ці кошти використовують на спорудження та експлуатацію очисних споруд. Їх обсяг може становити 30% вартості основних промислово-виробничих фондів і більше. При цьому природоохоронні заходи не дають 100%-ного ефекту очищення шкідливих викидів. Вловлювання викидів не вирішує проблему відходів і лише переводить їх у більш безпечну для навколишнього середовища форму. Тому останнім часом в усьому світі переважний розвиток отримала стратегія використання відходів виробництва, ресурсота енергозбереження. Відповідно до цієї стратегії створюються умови комплексного використання сировини (паливно-енергетичних ресурсів) та енергії в циклі сировинні ресурси – промисловість – використання – вторинні ресурси таким способом, щоб виключити будь-який вплив, що сприяє порушенню рівноважного стану функціонування навколишнього середовища.

До основних напрямків безвідходних технологій відносяться комплексне використання сировини; створення замкнутих газота водооборотних систем; розробка принципово нових та вдосконалення діючих процесів виробництва; переробка і використання енергетичних відходів (теплота, зола, шлак, продукти очищення димових газів і т.п.).

Сьогодні в багатьох країнах відходи теплових електростанцій служать сировиною для виготовлення будівельних матеріалів – бетонних блоків, панелей, дорожнього покриття, силікатної цегли. У США з цією метою вони використовуються на 20%, у Великобританії – на 60%, у Франції – на 72% і у Фінляндії – на 84%.

Одним з напрямків підвищення ефективності в енергетиці є енергозбереження, здійснюване, наприклад, шляхом зменшення енергоємності одиниці продукції за рахунок модернізації виробничих процесів.

У багатьох країнах використовують різні заходи для економії енергії на виробництві та в побуті. До них відносяться впровадження норм та обмежень споживання енергії і палива з відповідними системами штрафів за перевитрату; введення літнього часу; поліпшення теплоізоляції будівель житлових і виробничих приміщень і т.д.

У деяких штатах США існує система пільгових кредитів для енергогенеруючих компаній при реалізації заходів щодо зниження токсичності димових газів енергоустановок.

Важливим напрямком підвищення екологічної безпеки енергетичних об'єктів є впровадження екологічного моніторингу та розвиток систем екологічної інформації. Екологічний моніторинг здійснюється на чотирьох рівнях:

• локальному – на території окремих об'єктів, міст, на ділянках ландшафтів, на промислових об'єктах і прилеглих до них територіях;

• регіональному – в межах адміністративно-територіальних одиниць, на території екологічних та природних регіонів;

• національному – на території країни, в тому числі з використанням космічних засобів спостереження;

• глобальному, який здійснюється на підставі міжнародних угод.

Значним напрямом підвищення енергетичної ефективності та екологічної безпеки об'єктів теплоенергетики є стимулювання розвитку і практичного використання новітніх наукових досягнень та науково-технічних розробок у галузі технології переробки та спалювання палива, вдосконалення та розробка нових технологій перетворення хімічної енергії палива в інші види енергії, вдосконалення робочого процесу з метою зниження рівня необоротних втрат в окремих елементах та фрагментах енергетичних установок, зменшення втрат теплової та електричної енергії при передачі її споживачеві, поліпшення умов експлуатації та підвищення надійності роботи енергетичних установок. Особлива роль при цьому відводиться професійній підготовці обслуговуючого персоналу та вдосконаленні систем автоматизації та управління енергоустановок.

Крім того, важливим фактором у підвищенні рівня енергетичної ефективності та екологічної безпеки процесів енерговиробництва та енергоспоживання є безперервний процес наукових досліджень та впровадження розробок, розвиток вітчизняних наукових шкіл. Наприклад, в НТУУ «Київський політехнічний інститут» вже багато десятиліть плідно розвивається наукова школа, пов'язана з підвищенням рівня енергоефективності та екологічної безпеки газоспалювання. Останнім часом вченими цієї школи розроблена та успішно впроваджується сучасна унікальна трубчаста технологія спалювання газоподібного палива, використання якої дозволяє отримати комплексний позитивний ефект для установок: підвищення к.к.д., зниження питомих викидів шкідливих газоподібних продуктів, поліпшення технологічних характеристик експлуатації, які позитивно впливають на продовження ресурсу установки. Трубчаста технологія газоспалювання заснована на використанні ефектів насадки Борда, широко опублікована в спеціальних виданнях, захищена патентами України та Російської Федерації і має широкий спектр застосування в котлах, теплогенераторах і камерах згоряння газотурбінних установок (ГТУ). Як приклад на малюнку 2.14 наведено зображення нового типу пальникового пристрою трубчастого типу для камери згоряння ГТУ в складі газоперекачувального агрегату типу ГТ-750-6.

Мал. 2.14. Зовнішній вигляд пальникового пристрою трубчастого типу, розробленого вченими НТУУ «КПІ» для камери згоряння ГТУ в складі ГПА типу ГТ-750-6

Мал. 2.14. Зовнішній вигляд пальникового пристрою трубчастого типу, розробленого вченими НТУУ «КПІ» для камери згоряння ГТУ в складі ГПА типу ГТ-750-6

Після проведеної модернізації фронтового пристрої камери згоряння к.к.д. установки підвищився на 4,35%, економія технологічного (паливного) газу склала 15%, викиди оксиду вуглецю знижені більш ніж в 3 рази, рівномірність температурного поля в зоні горіння збільшилася на 45%.

Дана вітчизняна трубчаста технологія газоспалювання не має аналогів у світі й дозволяє успішно спалювати будь-яке газоподібне паливо з дуже високими показниками енергетичної ефективності та екологічної безпеки.

Українськими вченими розробляються також малотоксичні пальники для пиловугільних котлоагрегатів. Так, в Інституті вугільних енерготехнологій НАНУ створена і відпрацьована технологія термохімічної підготовки вугілля. Термохімічна підготовка – це процес високошвидкісного нагрівання вугільного пилу високотемпературним газоподібним теплоносієм (продукти згоряння будь-якого палива, плазма), в результаті якого вугільний пил нагрівається, змінюється його дисперсний склад та пориста структура внаслідок термічного розтріскування і розробки пір, відбуваються піроліз та часткова газифікація. Процес спалювання такого вугільного пилу супроводжується зменшенням виходу оксидів азоту, оскільки їх нагрів відбувається у середовищі продуктів згоряння, тобто при нестачі кисню. При цьому з'єднання азоту розкладаються з утворенням не оксидів, а молекулярного азоту (мал. 2.15, а). Така термообробка скорочує час затримки запалення вугільних частинок, підвищує повноту їх вигоряння, що особливо актуально для антрациту підвищеної зольності, який періодично спалюється на ТЕС України.

На основі цієї технології Харківським центральним конструкторським бюро «Енергопрогрес» розроблено робочі проекти пальників котлоагрегатів ТПП 210А Трипільської ТЕС (мал. 2.15, б) і котла ТП 170 Дарницької ТЕЦ. ВАТ «Центренерго» виготовлено пальник тепловою потужністю 70 МВт з термохімічною підготовкою антрациту. Цей пальник забезпечує скорочення в 3–5 разів використання природного газу на підсвічування та зниження викидів оксидів азоту до 40%. На технологію спалювання та конструкцію пальника отримані патенти України. В даний час пальник успішно проходить промислові випробування на Трипільській ТЕС.

Таким чином, для зниження викидів токсичних речовин в атмосферу та підвищення енергоекологічної ефективності теплоенергетики реалізуються декілька напрямів, серед яких можна виділити виконання природоохоронних заходів; використання заходів з енергозбереження; впровадження екологічного моніторингу; стимулювання розвитку наукових досліджень та практичного застосування новітніх наукових досягнень та науково-технічних розробок.

а

б

Мал. 2.15. Пальник із термохімічною підготовкою вугілля: а – схема процесу термохімічної підготовки: 1 – канал подачі на ТХП; 2 – завиток первинної аеросуміші; 3 – колектор підсвічувального газу; 4 – завиток вторинного повітря; 5 – трубки подачі газу; 6 – аксіальні регістри; 7 – канал первинної аеросуміші; 8 – канал вторинного повітря; 9 – муфель; б – загальний вигляд пальника із ТХП для котла ТПП 210А Трипільської ТЕС

Раздел 7. Уголь

8.1. История открытия и использования нефти и газа и их происхождение