Книга 3. Развитие теплоэнергетики и гидроэнергетики

3.5. Пути совершенствования конструкций паровых турбин в мире

Влияние эффективности паровой турбины и котла на к.п.д. электростанции различно. Если путем совершенствования турбины удается увеличить ее мощность на 1% при том же расходе теплоты, то это будет эквивалентно увеличению к.п.д. ТЭС также на 1%. Если же на 1% сэкономить расход топлива в котле на выработку того же количества теплоты, то к.п.д. ТЭС возрастет только на 0,4%, так как к.п.д. преобразования теплоты в полезную работу находится на уровне 40%. Поэтому совершенствование именно турбины является самым действенным путем повышения экономичности ТЭС в целом: он всегда дает положительный результат вне зависимости от параметров пара, тепловой схемы, условий эксплуатации и т.д. Повышение экономичности паротурбинных установок тесно связано с повышением к.п.д. энергетического оборудования, в том числе самой паровой турбины, на основных режимах работы за счет совершенствования проточных частей ЦВД, ЦСД, ЦНД, уменьшения потерь на переменных режимах и т.п.

Одним из самых существенных способов повышения удельной мощности и экономичности паровой турбины является повышение параметров паросилового цикла. Эффективность этого мероприятия можно проиллюстрировать на примере энергоблока мощностью 510 МВт немецкой ТЭС «Стаудингер-5», работающего на каменном угле. К.п.д. энергоблока достиг 43% при параметрах пара по котлу 26,2 МПа и 545°С. Температура промежуточного перегрева пара и охлаждающей воды составляет, соответственно, 565 и 18°С. Увеличение параметров пара до 27 МПа и 580°С при температуре промежуточного перегрева пара 600°С и вакууме в конденсаторе 3,5 кПа позволит, по оценкам экспертов, получить к.п.д. энергоблока 45%. Экономия топлива при этом достигает 20%.

В настоящее время практически все ведущие турбостроительные фирмы мира создают паровые турбины суперсверхкритических параметров пара (ССКП). История освоения ССКП насчитывает уже почти 40 лет. Она началась с создания в США энергоблока «Эддистоун-1» мощностью 325 МВт на параметры пара 35,9 МПа, 648 °С /565 °С /565 °С. Эксплуатация турбоагрегатов на ССКП, построенных в 50—60-е годы XX века, внесла серьезный научно-технический вклад в развитие мировой теплоэнергетики. Некоторые агрегаты уже выработали свой ресурс и выведены из эксплуатации, но другие продолжают работать. В частности, энергоблок «Эддистоун-1» с несколько пониженными относительно проектных значениями начальных параметров (33,62 МПа, 609°С) эксплуатируется и в настоящее время, хотя срок службы его превышает уже 40 лет.

В СССР турбина СКР-100 на суперсверхкритические параметры пара 29,4 МПа и 650°С была спроектирована и изготовлена в ОАО «Турбоатом» (тогда ХТГЗ) в 1961 году и успешно эксплуатировалась в течение многих лет в качестве предвключенной на Каширской ГРЭС.

Первым энергоблоком ССКП нового поколения по праву должен считаться энергоблок «Кавагое-1» (Япония) на параметры пара 30,5 МПа, 566°С, промышленная эксплуатация которого началась с 30 июня 1989 года.

В апреле 1993 года принят в эксплуатацию энергоблок «Хекинен-3» (Япония) мощностью 700 МВт на параметры пара 25 МПа, 538 °С/593°С. При разработке паровой турбины блока были использованы все последние достижения в области материалов, аэродинамики и технологии, а также исследований систем охлаждения на энергоблоке Вакамацу.

В настоящее время мировая теплоэнергетика уже сделала реальные шаги по массовому переходу к изготовлению турбоустановок на суперсверхкритические параметры пара (ССКП): 30 МПа, 600°С, а затем 35 МПа, 650°С.

Важнейшими разработками в области турбиностроения, связанными с совершенствованием проточных частей паровых турбин, являются: оптимизация зазоров в проточной части, меридиональное профилирование ступеней паровой турбины, применение модернизированных конструкций лабиринтовых и концевых уплотнений, организация оптимальной схемы влагоудаления последних ступеней паровых турбин, переход к новому типу облопачивания с цельнофрезерованными бандажами. Улучшение работы концевых уплотнений современных паровых турбин обеспечивает надежную, экономичную и маневренную работу турбоагрегата.

Аэродинамическое совершенство турбины достигается за счет применения лопаток сложной конфигурации, в том числе и так называемых «саблевидных» лопаток, путем разработки проточной части повышенной пропускной способности, использованием облопачивания с увеличением экономичности, аэродинамическим совершенствованием выхлопного патрубка цилиндра низкого давления паровой турбины, применением совмещенных цилиндров высокого и среднего давления.

Саблевидные сопловые лопатки. Традиционно сопловые лопатки выполняют прямыми и устанавливают их радиально, что упрощает технологию изготовления диафрагм. Саблевидными лопатками называются изогнутые лопатки, напоминающие по внешнему виду саблю (в зарубежной литературе используются термины «банановая» и «трехмерная»). В ПТУ саблевидные лопатки используют пока только в сопловых решетках.

Саблевидные сопловые лопатки впервые предложены в 1962 году в СССР на кафедре паровых и газовых турбин МЭИ профессором М.Е. Дейчем и ныне академиком РАН Г.А. Филипповым. Они были впервые использованы в мощных турбинах фирмой «Siemens» в середине 80-х годов прошлого столетия. Сейчас их используют все ведущие мировые производители турбин, кроме производителей стран СНГ.

По разным оценкам повышение экономичности ступени при использовании саблевидных лопаток составляет 1,5–2,5%. Наиболее эффективным их применение является для последних ступеней ЦНД мощных паровых турбин, поскольку мощность этих ступеней составляет примерно 10 МВт для турбин ТЭС, а суммарное число таких ступеней в турбине 6–8. Если все ступени ЦНД выполнить с саблевидными сопловыми лопатками, то к.п.д. ЦНД возрастет на 1,5–2,5%, что с учетом доли выработки мощности в ЦНД даст выигрыш в экономичности всей турбины в 0,5–0,8%. Выигрыш при использовании саблевидных лопаток достигается за счет уменьшения доли пара, протекающего через корневую и периферийную зону ступени.

Меридиональное профилирование. Первые ступени паровых турбин, особенно на сверхкритические параметры пара, имеют очень малую высоту сопловых и рабочих лопаток. Для повышения к.п.д. таких решеток еще в 60-е годы XX века в МЭИ предложено так называемое меридиональное профилирование сопловых каналов, при котором верхний (меридиональный) обвод канала выполняется не цилиндрическим или коническим, а суживающимся.

Меридиональное профилирование впервые было исследовано в МЭИ, и различные типы решеток испытаны в экспериментальной турбине. Для малых высот решеток (менее 25 мм) меридиональное профилирование дает относительное повышение к.п.д. ступени более 2%, а для высоты 10 мм относительное повышение к.п.д. составляет около 3%. Промышленное применение меридионального профилирования осуществлено в 90-х годах фирмами «Toshiba» и «General Electric». Для реализации меридионального профилирования требуется технология изготовления сопловых решеток с фигурным (нецилиндрическим и неконическим) периферийным обводом.

Увеличение кольцевой площади выхода пара из турбины. Эта мера приводит к уменьшению потерь с выходной скоростью, пропорциональных квадрату площади выхода. Максимальную площадь выхода в 11,3 м 2 имела до недавнего времени турбина ЛМЗ К-1200-240, рабочая лопатка последней ступени которой имеет длину 1,2 м при среднем диаметре 3 м. Эта титановая лопатка создана более 20 лет назад и долгое время она была мировым рекордсменом. Несколько лет назад фирма «Siemens» создала турбину с площадью выхода 12,5 м 2 при длине лопатки 1143 мм.

Характерным примером целесообразности использования более длинной лопатки последней ступени и перехода на саблевидные лопатки может служить модернизация турбины пылеугольного энергоблока ТЭС «Enstedvarker» (Дания), которая позволила увеличить ее мощность с 630 до 660 МВт, т.е. уменьшить удельный расход тепла на 4,6%, что эквивалентно экономии 60 тыс. т угля в год с соответствующим уменьшением вредных выбросов в окружающую среду.

Увеличение длины рабочих лопаток последних ступеней — одна из типичных мер поддержания экономичности морально стареющих турбин. К сожалению, подобные меры для наших турбин не реализованы, хотя имеются полноценные разработки, например для турбин мощностью 200 МВт.

Применение современных систем технической диагностики турбоагрегата включает: вибродиагностику турбоагрегата и питательного турбонасоса, диагностику переменных режимов эксплуатации и прогнозирование изменения параметров в процессе пусковых режимов, диагностику технико-экономических показателей в процессе эксплуатации, диагностику тепловых расширений элементов турбоагрегата, диагностику технического состояния концевых уплотнений, диагностику теплового и напряженно-деформированного состояния высокотемпературных элементов паровых турбин и прогнозирование ресурсных показателей энергетического оборудования.

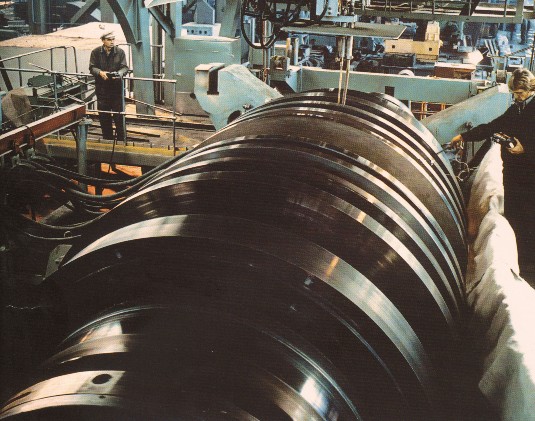

Контроль качества сварки ротора паровой турбины

Контроль качества сварки ротора паровой турбины

3.4. Состояние паротурбинного оборудования в Украине

3.6. История развития энергетического газотурбостроения