Книга 3. Развитие теплоэнергетики и гидроэнергетики

3.8. Создание и развитие парогазовых и газопаровых установок, их классификация

Идея создания парогазовых установок, использующих в качестве рабочих тел продукты сгорания топлива и водяной пар, впервые была высказана французским ученым Сади Карно ещё в 1824 году в его работе «Размышления о движущей силе огня и о машинах, способных развивать эту силу». Карно предложил схему поршневой парогазовой установки и обосновал основное условие создания эффективных парогазовых установок – использование продуктов сгорания топлива в качестве рабочего тела в области высоких температур с одновременной утилизацией сбросной теплоты газов для получения рабочего пара. По мере развития паровых и газовых турбин оказалось возможным практическое осуществление этой идеи.

Создание и развитие парогазовых и газопаровых установок

Проект газопаровой установки с подачей воды в камеру сгорания и использованием получающейся парогазовой смеси в качестве рабочего тела турбины был разработан Павлом Дмитриевичем Кузьминским. В 1892 году им была построена газопаровая турбина небольшой мощности. В его установке было применено горение топлива (керосина) приp= const и охлаждение продуктов сгорания (перед многоступенчатой радиальной турбиной) путем разбавления их водяным паром, т. е. установка была газопаровой (монарного типа).

И горение, и разбавление продуктов сгорания паром осуществлялись в одной и той же камере, которая была названа П. Д. Кузьминским «газопарородом». О ней Кузьминский писал:

«Осуществление газопаророда находится в тесной зависимости с построенной еще в 1894 году частью турбинной машины-двигателя моей же системы, дающей возможность не только иметь большое расширение смеси продуктов сгорания и паров охлаждающей жидкости, но и иметь так называемый передний и задний ход, т.е. вращать вал то в одну, то в другую сторону».

Схема турбины и камеры-«газопаророда» изображена на рис. 3.23. Камера сорания3состоит из внутреннего цилиндра и наружного корпуса. Между ними размещен спиральный змеевик6, через который пропускалась вода, охлаждающая стенки камеры сгорания, и затем впрыскивалась в ее объем для охлаждения продуктов сгорания.

Образовавшийся в змеевике пар впрыскивался в камеру сгорания. Смесь пара и газа подавалась на радиальную турбину, которая совершала механическую работу. Установка предназначалась для небольшого катера. Камера сгорания была создана и испытана. Непосредственно к камере сгорания примыкала радиальная турбина, состоящая из двух дисков – неподвижного с направляющим аппаратом и подвижного с рабочими лопатками.

Павел Дмитриевич Кузьминский (1840–1900) – русский инженер, изобретатель В 1895 году Кузьминский предложил вариант газовой турбины более простой конструкции. Этот проект был осуществлен в 1897 году на Петербургском патронном заводе.

Павел Дмитриевич Кузьминский (1840–1900) – русский инженер, изобретатель В 1895 году Кузьминский предложил вариант газовой турбины более простой конструкции. Этот проект был осуществлен в 1897 году на Петербургском патронном заводе.

Много сил к повышению эффективности парогазовых установок приложил немецкий инженер Карл Гольцварт. Первая установка по его проекту была построена фирмой Картинга (Ганновер) в 1906–1908 гг. и имела мощность 50 л.с. (35,8 кВт) при к.п.д. 10%. Энтузиазм Гольцварта поражает: в 1910–1927 годах он строит ГТУ сначала на вертикальном валу, а затем с горизонтальным валом. Широта размаха работ Гольцварта характеризовалась тем, что опыты проводились при сжигании различных видов топлива – газового, жидкого и даже угольной пыли. Немаловажными были также разработки охлаждения камер сгорания и турбины, что позволяло отказаться от впрыска воды для охлаждения продуктов сгорания. Интересовали Гольцварта и вопросы использования тепла, которое получает вода в процессе охлаждения, а также тепла уходящих газов турбины.

В 1920 г. по его чертежам для силовой станции завода Тиссена была построена ПГУ расчетной мощностью 5000 кВт (рис. 3.24). Как видно, у нее воздух подается в камеры сгорания (V= const) компрессором1, имеющим независимый привод от паровой турбины2, питающейся паром, генерируемым в котлеутилизаторе8теплом уходящих газов газовой турбины. Рассматриваемая установка по сути относится к ПГУ бинарного типа.

Дальнейшее совершенствование установок Гольцварта сопровождалось увеличением степени предварительного сжатия воздуха перед подачей его в камеры сгорания. Так, если в первых установках она составляла лишь 0,13–0,18 МПа, то в последующих была доведена до 0,23–0,3 МПа (с повышением давления в конце сгорания до 1,2–1,4 МПа). Но и в этих агрегатах наибольший достигнутый к 1927 году к.п.д. составлял немногим более 14%, хотя к 1939 году к.п.д. таких установок был доведен до 18–20%.

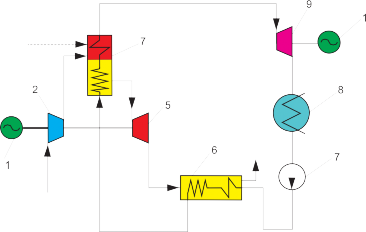

С 1928 г. К. Гольцварт вместе с профессором В. Шюле разрабатывает проект новой установки (получившей впоследствии название турбины Гольцварта–Шюле), которая, кроме того, что она тоже была бинарной парогазовой установкой (рис. 3.25), должна была работать по смешанному циклу, совмещающему две турбины, одна из которых работала в цикле со сгоранием приV=const, а вторая – при постоянном давлении. Достигалось это тем, что процесс истечения газов из камер сгорания через первую турбину происходил с падением давления лишь до величины около 0,6 МПа, а далее с выровнявшимся, постоянным начальным давлением расширялся во второй турбине. К тому же в этой установке было заметно повышено (до 0,6 МПа) предварительное сжатие воздуха, вследствие чего максимальное давление в камере сгорания достигало 3 МПа.

Рис. 3.23. Схема турбины и камеры сгорания П. Д. Кузьминского: 1 – рабочая лопатка; 2 – направляющая лопатка; 3 – камера сгорания; 4 – воздушный патрубок; 5 – форсунка; 6 – змеевик; 7– подача воды; 8 – подвод воздуха; 9 – подача топлива

Рис. 3.23. Схема турбины и камеры сгорания П. Д. Кузьминского: 1 – рабочая лопатка; 2 – направляющая лопатка; 3 – камера сгорания; 4 – воздушный патрубок; 5 – форсунка; 6 – змеевик; 7– подача воды; 8 – подвод воздуха; 9 – подача топлива

Рис. 3.24. Схема парогазовой установки Гольцварта со сгоранием при V = const мощностью 5 МВт (1920 г.): 1 – воздушный компрессор; 2 – паровая турбина; 3 – воздухопровод; 4 – камера сгорания; 5 – выхлопной клапан; 6 – газоподводящий патрубок турбины; 7 – газовая турбина; 8 – котелутилизатор; 9 – выхлопной патрубок установки; 10 – впускной (воздушный) клапан; 11 – топливный насос; 12 – топливный клапан; 13 – конденсатор; 14 – питательный насос; 15 – вал установки

Рис. 3.24. Схема парогазовой установки Гольцварта со сгоранием при V = const мощностью 5 МВт (1920 г.): 1 – воздушный компрессор; 2 – паровая турбина; 3 – воздухопровод; 4 – камера сгорания; 5 – выхлопной клапан; 6 – газоподводящий патрубок турбины; 7 – газовая турбина; 8 – котелутилизатор; 9 – выхлопной патрубок установки; 10 – впускной (воздушный) клапан; 11 – топливный насос; 12 – топливный клапан; 13 – конденсатор; 14 – питательный насос; 15 – вал установки

Рис. 3.25. ПГУ Гольцварта–Шюле со смешанным циклом (1928–1933 гг.): 1 – газовая турбина, работающая в режиме V = const; 2 – газовая турбина, работающая в режиме р = const; 3 – камера сгорания; 4 – паровая турбина; 5 – воздушный компрессор; 6 – парогенерирующие поверхности; 7 – топливный насос; 8 – конденсатор

Рис. 3.25. ПГУ Гольцварта–Шюле со смешанным циклом (1928–1933 гг.): 1 – газовая турбина, работающая в режиме V = const; 2 – газовая турбина, работающая в режиме р = const; 3 – камера сгорания; 4 – паровая турбина; 5 – воздушный компрессор; 6 – парогенерирующие поверхности; 7 – топливный насос; 8 – конденсатор

В 1933 году агрегат был установлен на металлургическом заводе в Гамборне (Германия) и при работе на доменном газе показал, по опубликованным данным, к.п.д. до 20%.

Следует заметить, что в какой-то мере этому способствовало и повышение средней температуры газа перед турбиной, обусловленное осуществленным Гольцвартом усовершенствованием охлаждения камеры сгорания и турбины, исключившим применение впрыска воды для охлаждения продуктов сгорания.

В 30-е годы ХХ века была создана высокоэкономичная конструкция осевого компрессора, разработаны способы эффективного сжигания топлива под давлением, достигнут определенный прогресс в металлургии жаропрочных сталей. Все это позволило заметно приблизиться к решению задачи создания работоспособной универсальной ГТУ со сгоранием прир= const в качестве эффективного первичного двигателя. На базе накопленного опыта фирма «Броун–Бовери» первой начала производство промышленных и энергетических ГТУ такого типа. В 1936 г. была пущена первая изготовленная ею ГТУ для нефтеперегонной промышленности (для крекинг-установок по схеме Гудри), а в 1939 г. – энергетическая ГТУ для привода электрогенератора. Эта первая стационарная газотурбинная установка энергетического применения была пущена в 1940 г. в Швейцарии на подземной электростанции в г. Невшателе (рис. 3.26).

В послевоенный период мировое газотурбостроение интенсивно развивалось, заметно увеличивалось число стран и фирм, занятых производством ГТУ, росли суммарное количество эксплуатируемых в мире газотурбинных и парогазовых установок и их мощность. Основными областями применения газотурбинных установок стали авиация, энергетика и механический привод технологического оборудования (главным образом компрессоров и насосов трубопроводного транспорта). От энергетических газотурбинных установок, как и от других типов энергогенерирующих машин, потребовалось и повышение к.п.д., и увеличение единичной мощности агрегатов. Результатом поиска решений стало применение не только различных схем ГТУ, но и комбинированных установок (бинарных и монарных), одновременно использующих в своём цикле в качестве рабочего тела и продукты сгорания топлива, и водяной пар.

Рис. 3.26. Первая газотурбинная электростанция (г. Невшатель)

Рис. 3.26. Первая газотурбинная электростанция (г. Невшатель)

Используя уже накопленный в мировом и отечественном газотурбостроении опыт, в 1944–1945 годах в Центральном котлотурбинном институте имени И.И. Ползунова (ЦКТИ) А.Н.Ложкин разработал схему парогазовой установки со сгоранием топлива при постоянном давлении, а в 1945–1949 гг. им совместно с А.Э.Гольтманом был выполнен теоретический анализ парогазовых циклов с высоконапорными парогенераторами. На основании этих исследований были выполнены проекты парогазовых установок относительно небольшой мощности. Одновременно в институте проводились исследования процессов в высоконапорном парогенераторе: конвективного и радиационного теплообмена, горения топлива при повышенном давлении газов и др., результатом которых явилась разработка конструкции высоконапорного парогенератора. В дальнейшем в ЦКТИ под руководством М.И. Корнеева был проведен комплекс проектных и конструкторских разработок ПГУ мощностью до 200 МВт с высоконапорным парогенератором производительностью 25–420 т/ч. В этих установках предполагалось использование газовых турбин небольшой мощности от 1,5 до 25 МВт и типовых паровых турбин мощностью до 150 МВт.

После 1950 г. были развернуты работы по исследованию комбинированных установок в Ленинградском политехническом институте (ЛПИ) под руководством профессоров Кириллова И.И. и Зысина В.А., в Саратовском политехническом институте под руководством профессора Гохштейна Д.П., во Всероссийском научно-исследовательском теплотехническом институте во главе с Шуваловым Г.И. В результате уже в 50–70-е годы ХХ века были заложены теоретические основы создания парогазовых установок. По важнейшим направлениям для тех лет (ртутно-паровой цикл, цикл с высоконапорным парогенератором) в СССР был достигнут несомненный приоритет.

Практическая реализация парогазовых установок в стране началась в 60-е годы XX в. Тогда были созданы малые парогазовые установки с высоконапорным парогенератором ВПГ-120 и газовой турбиной мощностью 4 МВт на ТЭЦ Надворнянского нефтеперегонного завода (Украина) и 1-й Ленинградской ГТЭС Ленэнерго, которые до сих пор успешно эксплуатируются. Однако в последующие годы внедрение ПГУ в СССР ограничилось одним энергоблоком ПГУ-170 с высоконапорным парогенератором (ГТ-35+К-160-130+ВПГ-450), установленным в 1973 году на Невинномысской ГРЭС, и двумя энергоблоками ПГУ-250 с низконапорным парогенератором, построенными в 1981 году на Молдавской ГРЭС на базе ГТ-35-770 ХТГЗ, паровых турбин К-210-130-3 ЛМЗ и паровых котлов ТМЕ-215 «Красный котельщик». В 70–80-е годы в ЦКТИ и ЛПИ активно велись теоретические и экспериментальные работы по ПГУ с внутрицикловым паровым охлаждением газотурбинной установки (схема ЦКТИ–ЛПИ), которые предвосхитили современную технологию «H».

Процесс создания новых современных парогазовых установок возобновился в России с 90-х годов ХХ века. В 1996 году создана ПГУ35 с котлом-утилизатором на компрессорной станции «Грязовец». В 1997 году введена парогазовая установка на Южной ТЭЦ (Санкт-Петербург) в процессе реконструкции энергоблока Т-250-240 с котлом ТГМП-344А путем надстройки его газотурбинной установкой типа GT-8C (концерн АВВ). В 2000–2001 годах создана первая ПГУ-450Т на Северо-Западной ТЭЦ (Санкт-Петербург), а 22 ноября 2007 года введена в эксплуатацию первая ПГУ-450Т в Московском регионе на ТЭЦ-27 ОАО «Мосэнерго».

Одним из главных и перспективных направлений реализации парогазовых технологий в России считаются модернизация и техническое перевооружение существующих газотурбинных электростанций с энергоблоками от 150 до 800 МВт, а также ТЭЦ, что позволит повысить технический уровень электростанций до современного при сохранении и использовании существующей инфраструктуры.

Свой вклад в развитие парогазовых технологий внесла и Украина. Газотурбинная установка ГТЭ-35-770 ОАО «Турбоатом» мощностью 32 МВт явилась базовой при создании ПГУ на Невинномысской ГРЭС мощностью 200 МВт с расчетным к.п.д. 36,6% и на Молдавской ГРЭС мощностью 2х250 МВт (к.п.д. 37,4%), на что уже указывалось выше. На базе газотурбинных установок ГТЭ-45-3 и ГТЭ-115 ОАО «Турбоатом» спроектирован ряд модернизированных парогазовых установок различных схем.

ОАО «Турбоатом» – современный научно-производственный комплекс Украины по исследованиям, разработке и производству паровых, газовых и гидравлических турбин для энергетики

ОАО «Турбоатом» – современный научно-производственный комплекс Украины по исследованиям, разработке и производству паровых, газовых и гидравлических турбин для энергетики

Давний и большой опыт производства комбинированных парогазовых установок, применяемых на судовых силовых установках, имеет ГП НПКГ «Зоря»–«Машпроект», которым разработана уникальная комбинированная установка

«Водолей» с регенерацией воды для впрыска пара в камеру сгорания газотурбинного двигателя. На базе ГТЭ-110 разработаны парогазовые установки мощностью 170 и 325 МВт.

Газотурбинные установки, применяемые в ПГУ, можно разделить по величине установленной мощности на такие две группы:

- газотурбинные установки мощностью от 10 до 60 МВт. Их основными производителями являются фирмы АВВ, «Дженерал электрик», «Мицубиси», «Роллс-ройс», «Турбо пауэр», «Соляр», «Нуово-Пиньоне», «Вестингауз». Электрический к.п.д. этих ГТУ составляет 30,9–41,6%, степень повышения давления 14–35, температура газов на входе в турбину 1145–1240°С, температура газов за турбиной 427–546°С;

- газотурбинные установки мощностью 70 МВт и более производства фирм АВВ, «Дженерал электрик», «Мицубиси», «Сименс», «Вестингауз»: к.п.д. 34,8–38,5%, температура газов на входе в турбину 1100–1410°С, температура газов за турбиной 538–640°С. Мощность парогазовых установок на базе этих ГТУ составляет от 210 до 484 МВт.

В 2000 году мощность введенных в эксплуатацию газотурбинных установок составила около 27 ГВт, единичная мощность энергетических установок достигла 260–270 МВт. Единичная мощность парогазовых установок на базе ГТУ достигла 450–480 МВт, к.п.д. поднялся до уровня 55–60%. Количественный и мощностной рост мирового газотурбинного парка сопровождается в настоящее время непрерывным совершенствованием качественных показателей газотурбинных технологий в соответствии с предъявляемыми к ним требованиями. Парогазовые установки на базе ГТУ в настоящее время широко применяются за рубежом при строительстве новых электростанций. Продолжается их техническое совершенствование: растут температура газа перед турбиной, единичная мощность установки и её к.п.д., все шире распространяются малотоксичные камеры сгорания, улучшаются эксплуатационные качества и системы обслуживания ГТУ и ПГУ, их вспомогательные системы и оборудование.

Классификация комбинированных установок с паровыми и газовыми турбинами

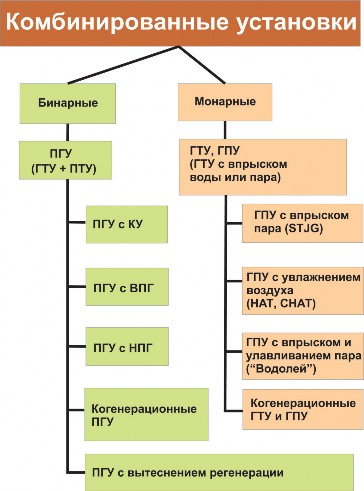

Тепловая схема и цикл парогазовой установки зависят от ее вида. Парогазовые установки являются только одним из видов более широкого класса – комбинированных установок с паровыми и газовыми турбинами. На рис. 3.27 приведена классификация таких установок, принятая Институтом технической теплофизики НАН Украины.

По принципу взаимодействия рабочих тел все комбинированные установки разделяются на две группы: установки с раздельными контурами рабочих тел (бинарные) и установки со смешением рабочих тел, т.е. контактные (монарные). Первые из них образуют группу парогазовых установок (ПГУ), а вторые – группу газопаровых установок (ГПУ). Большинство работающих и строящихся установок относятся к первой группе. Комбинированные установки с раздельными контурами рабочих тел выполняются либо с котлом-утилизатором, в котором пар генерируется только или в основном за счет отходящей теплоты газовой турбины, либо с парогенератором (так называемая сбросная схема), в котором пар генерируется также и за счет теплоты топлива. В установках с парогенератором выхлопные газы турбины сбрасываются в топку котла, в котором производится еще и дожиг топлива, поэтому основная доля мощности (до 70–80% общей мощности) генерируется в паровом контуре, а остальная доля – в газовом. Парогенератор в ПГУ работает с минимальным коэффициентом избытка воздуха 1,05–1,10, поскольку в процессе сжигания топлива участвует и кислород, поступающий в топку с выхлопными газами ГТУ. Относительный расход пара в таких установках значительный, а его величина по отношению к расходу воздуха достигает значений 0,7–0,8.

В установках с котлом-утилизатором большая доля мощности вырабатывается в газовом контуре. Расход топлива в этих установках в основном приходится на газовый контур, в котором коэффициент избытка воздуха обычно 1,5–2,5. Такие ПГУ характеризуется низким относительным расходом пара, отнесенным к расходу воздуха через компрессор, его величина чаще всего не превышает 0,2–0,3.

Комбинированные установки с парогенератором могут быть выполнены по следующим схемам:

- парогазовые установки с использованием теплоты выхлопных газов газовых турбин для подогрева питательной воды, что приводит к вытеснению регенерации внутри паро

- вой части цикла (так называемые ПГУ с вытеснением регенерации);

- парогазовые установки с низконапорным парогенератором (НПГ), в которых топливо подводится как в камере сгорания перед ГТУ, так и в низконапорном парогенераторе (НПГ), а от газовой турбины газы отводятся в парогенератор, где используются для окисления подаваемого в топку топлива;

- парогазовые установки с высоконапорным парогенератором (ВПГ), в котором генерация пара осуществляется в парогенераторе, совмещенном с камерой сгорания газотурбинной установки. Требуемая температура газа перед турбиной в этом случае обеспечивается расходом генерируемого пара, а коэффициент избытка воздуха за высоконапорным парогенератором принимается минимальным.

Ко второй группе комбинированных энергоустановок относятся газопаровые установки (ГПУ), в которых с целью уменьшения температуры газа перед турбиной до приемлемых значений в камеру сгорания впрыскивается водяной пар. В газотурбинных установках простого цикла это достигается за счет того, что в камеру сгорания подается от компрессора воздуха больше, чем это требуется для сгорания топлива. Коэффициент избытка воздуха находится на уровне 1,5–2,5, поэтому для сжатия избыточного воздуха, т.е. воздуха, не участвующего в горении, затрачивается значительная доля работы турбины. Эту работу можно уменьшить, если уменьшить коэффициент избытка воздуха, что может быть достигнуто за счет ввода в цикл дополнительного рабочего тела, которое требует малых затрат энергии на его сжатие. Этому требованию отвечает пароводяное рабочее тело, которое сжимается в жидкой фазе и характеризуется относительно малой работой сжатия. Ввод пароводяного рабочего тела в газовый поток является средством повышения удельной работы установки. При этом относительный расход вводимой среды может достигать 50–60% по отношению к расходу воздуха. Соответственно этому увеличивается и мощность ГТУ. Возрастает также и к.п.д. установки.

Рис. 3.27. Схема классификации комбинированных установок с паровыми и газовыми турбинами

Рис. 3.27. Схема классификации комбинированных установок с паровыми и газовыми турбинами

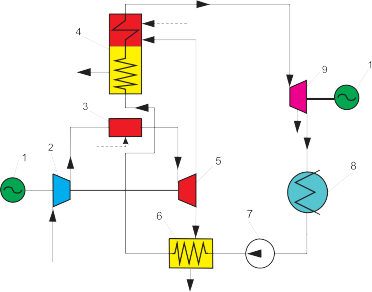

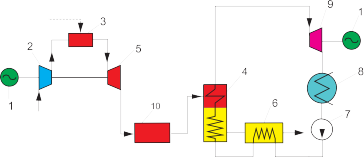

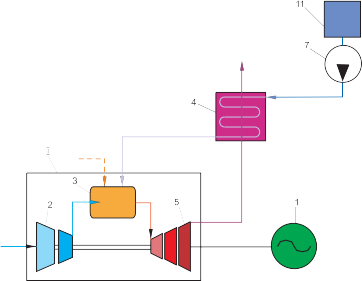

Рис. 3.28. Принципиальная тепловая схема парогазовой установки с вытеснением регенерации питательной воды отбором пара из паровой турбины: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ---– топливо

Рис. 3.28. Принципиальная тепловая схема парогазовой установки с вытеснением регенерации питательной воды отбором пара из паровой турбины: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ---– топливо

Газопаровые установки в свою очередь подразделяются на установки с впрыском пара (STIG) и установки с вводом в газовый тракт воды и пароводяной смеси (HAT и СНАТ). В первом случае пар, генерируемый в котле-утилизаторе, вводится в тракт высокого давления после компрессора (в камеру сгорания). Во втором случае вода или пароводяная смесь испаряется в самом тракте высокого давления как до, так и после камеры сгорания. В обоих типах ГПУ предусматривается химическая очистка поступающей воды. В обоих случаях пары воды вместе с уходящими продуктами сгорания выбрасываются в атмосферу, что приводит к потере теплоты испарения этой воды и самой воды. В установках типа

«Водолей» данный недостаток устранен введением контактного конденсатора, в котором конденсируются содержащиеся в отработанных газах водяные пары, и вода вновь возвращается в цикл установки.

Как парогазовые, так и газопаровые установки могут работать в когенерационных схемах, то есть вырабатывать при необходимости и электроэнергию, и теплоту.

Парогазовые установки с вытеснением регенерации.Использование теплоты выхлопных газов газовых турбин для подогрева питательной воды приводит к вытеснению регенерации внутри паровой части цикла (рис. 3.28). Если при том же расходе топлива парогазовой установкой отключить регенеративный подогрев питательной воды паром отбора и заменить его подогревом уходящими газами газовой турбины, то общая выработка энергии в такой установке возрастает на величину мощности турбины, затрачиваемой на регенеративные отборы. Может применяться и комбинированная регенерация – паровая и газовая регенерации одновременно.

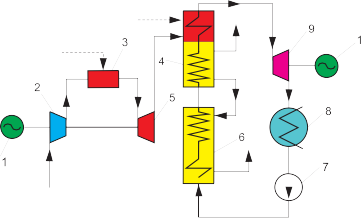

Парогазовые установки с низконапорным парогенератором (НПГ). В парогазовых установках с НПГ (рис. 3.29) топливо сжигается как в камере сгорания (КС) ГТУ, так и в НПГ. От газовой турбины газы отводятся в парогенератор, где используются для окисления подаваемого в топку топлива. Так как за парогенератором предусмотрен газоводяной подогреватель (ГВП), то потери теплоты с отходящими газами относительно невелики. Парогенератор (НПГ) выполняется газоплотным, работает при избыточном давлении 0,002–0,004 МПа, поэтому дымососные вентиляторы отсутствуют. Конструктивно НПГ мало отличается от обычных котлов, поэтому может работать на различных видах топлива, в том числе и твердом. По расположению оборудования в этой схеме ГТУ является как бы надстройкой паротурбинной установки, поэтому такая схема широко используется для реконструкции паротурбинных установок, работающих на пониженных параметрах пара.

Парогазовые установки с НПГ обладают рядом преимуществ:

- у таких ПГУ высокая термическая эффективность, поэтому они рассматриваются в основном как базовые;

- для них характерна высокая надежность, так как может быть обеспечена изолированная работа газового и парового контуров;

- переход с комбинированной работы на индивидуальную организуется за короткое время и не требует прекращения работы;

- возможность автономной работы позволяет существенно сократить время создания электростанции. При строительстве новой ПГУ газовый контур может быть включен в эксплуатацию значительно раньше завершения строительства всей ПГУ;

- отсутствует необходимость в значительных переделках в ГТУ, используемых для газового контура, что позволяет применять уже отработанные выпускаемые промышленностью ГТУ;

- возможно использование двух видов топлива: высококачественного жидкого или газообразного в газовом контуре и низкокачественного жидкого или твердого топлива в паровом контуре. Доля низкокачественного топлива значительна и достигает 70–75 %.

Рис. 3.29. Принципиальная тепловая схема парогазовой установки с низконапорным парогенератором (НПГ): 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – низконапорный парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ---– топливо

Рис. 3.29. Принципиальная тепловая схема парогазовой установки с низконапорным парогенератором (НПГ): 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – низконапорный парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ---– топливо

В условиях всё возрастающего дефицита высококачественного топлива это преимущество ПГУ с НПГ приобретает особое значение. Две ПГУ такого типа мощностью по 250 МВт установлены на Молдавской ГРЭС.

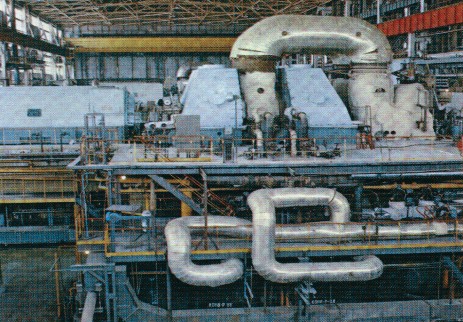

ПГУ-250, установленные на Молдавской ГРЭС

ПГУ-250, установленные на Молдавской ГРЭС

Рис. 3.30. Тепловая схема парогазовой установки с высоконапорным парогенератором (ВПГ): 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – высоконапорный парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ----– топливо

Рис. 3.30. Тепловая схема парогазовой установки с высоконапорным парогенератором (ВПГ): 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – высоконапорный парогенератор; 5 – газовая турбина; 6 – газоводяной подогреватель; 7 – насос; 8 – конденсатор; 9 – паровая турбина; ----– топливо

Энергоблоки работают в переменной части графика электрических нагрузок с остановом газотурбинных агрегатов ГТ-35-770 и разгрузкой паровых турбин К-210-130 до 40% полной мощности на ночь. Среднеэксплуатационное снижение удельного расхода топлива по сравнению с ПСУ составляет 3–5%. Сохраняется перспектива использования ПГУ с НПГ для модернизации существующих электростанций.

Парогазовые установки с высоконапорным парогенератором (ВПГ). В отличие от парогазовых установок с НПГ генерация пара в ПГУ с ВПГ (рис. 3.30) осуществляется в парогенераторе, совмещенном с камерой сгорания ГТУ. Требуемая температура газа перед турбиной в этом случае, как уже отмечалось, обеспечивается расходом генерируемого пара, а коэффициент избытка воздуха за ВПГ принимается минимальным. Для утилизации теплоты уходящих из турбины газов устанавливается газоводяной подогреватель питательной воды, который в ПГУ частично вытесняет паровую регенерацию. Работает установка следующим образом. Воздух, сжатый в компрессоре (К), подается в камеру сгорания ВПГ, где сжигается газовое или жидкое топливо. Часть теплоты продуктов сгорания топлива расходуется в парогенераторе на парообразование и перегрев пара так, что температура газов на входе в газовую турбину (ГТ) снижается до заданной величины. Теплота выхлопных газов используется для подогрева питательной воды паровой части установки в газоводяном подогревателе (ГВП). Электрическая энергия вырабатывается в двух генераторах, приводимых в движение паровой (ПТ) и газовой (ГТ) турбинами, причем часть мощности газовой турбины расходуется на привод компрессора. Особенностью этой схемы является повышенное давление продуктов сгорания в парогенераторе, что приводит к более интенсивному теплообмену, чем в обычных паровых котлах, и позволяет значительно уменьшить металлоемкость поверхностей нагрева.

Преимущества ПГУ с ВПГ:

- более высокие экономические показатели по сравнению с ПГУ сбросного типа;

- в них достижимы более высокие к.п.д. и удельная мощность газового контура;

- они обеспечивают существенное понижение удельных капитальных затрат, обусловленное сокращением размеров парогенератора.

Даже при низкой проектной температуре газов перед газовой турбиной (770°С) и одинаковых в ПГУ и ПСУ паровых турбинах в условиях эксплуатации ПГУ-200 на Невинномысской ПГУ-ГРЭС с ВПГ паропроизводительностью 450 т/ч по сравнению с ПСУ получено уменьшение: по расходу топлива на 6–8%, по металлоемкости ВПГ – в 2,5 раза, по удельным капзатратам – на 8%. Вследствие пониженных металлоёмкости и объёмов пароводяного тракта высоконапорные парогенераторы в 10–20 раз быстрее реагируют на изменение нагрузки, чем паровые котлы. Промежуток времени от растопки ВПГ до получения рабочих параметров пара в 4,5 раза меньше, чем в ПСУ. Устойчивая минимальная нагрузка ВПГ не превышает 10% полной. Для ПГУ с ВПГ сохраняется перспектива использования в установках с внутрицикловой газификацией топлива.

Парогазовые установки с котлом-утилизатором

Другим видом установок с раздельными потоками газа и пара являются парогазовые установки с котлом-утилизатором (рис. 3.31). Генерация пара в установках с котлом-утилизатором (КУ) обеспечивается за счет теплоты уходящих газов турбины в котлах-утилизаторах. Такие установки отличаются относительно низкими расходами пара, так как количество теплоты для генерации пара ограничено мощностью применяемой ГТУ. В турбинах с низкими начальными параметрами рабочего тела температура уходящих газов также сравнительно невысока (400–430°С), что приводит к низким параметрам генерируемого пара. Все это обусловливает сравнительно невысокую долю парового контура в полезной мощности ПГУ с котлом-утилизатором (30–40%) и к.п.д. ПГУ не более 45–50%. С целью повышения этой доли и некоторого увеличения к.п.д. ПГУ применяют котлы-утилизаторы с дожиганием топлива в потоке уходящих газов турбины.

При использовании в ПГУ с котлами-утилизаторами ГТУ с высокими начальными параметрами газа и, соответственно, высокой температурой уходящих газов (550–630°С) возрастает доля выработанной в паровом контуре энергии и существенно увеличивается максимальный к.п.д. комбинированной установки (до 58 и даже 60%).

Таким образом, при современных параметрах пара ПГУ с котлом-утилизатором обладает следующими преимуществами:

- вследствие высокой термической эффективности на номинальном режиме уже при температуре газа 870–920°С к.п.д. ПГУ находится на уровне современных ПТУ, работающих при сверхкритических параметрах пара. По мере роста температуры газов после газовой турбины к.п.д. ПГУ с КУ будет повышаться вплоть до 58–60%;

- некоторая нейтрализация снижения эффективности ПГУ при уменьшении нагрузки может быть достигнута за счет дожигания топлива перед КУ. Особенно благоприятным изменением к.п.д. обладают установки, использующие в газовом контуре несколько ГТУ, работающих на одну паровую турбину. Уменьшение мощности в этом случае достигается последовательным отключением ГТУ;

- высокая маневренность установки обеспечивается большой долей мощности газового контура (60–70%), а также температурными параметрами пара и упрощенной тепловой схемой парового контура. Пуск установки на полную нагрузку обычно не превышает 60 мин;

- низкая удельная стоимость и высокая надежность работы; капитальные вложения в создание ПГУ на 20–25 % ниже, чем при создании маневренных ГТУ;

- широкая автоматизация управления установкой, которая включает пуск, нагружение и остановку;

- блочная поставка оборудования ПГУ в виде блоков ГТУ, паровой турбины, котла-утилизатора, конденсатора.

Указанные свойства ПГУ обуславливают их применение в переменной части графика нагрузок энергосистемы.

Принципиальным отличием схемы ПГУ с пассивным котлом-утилизатором (т.е. с КУ без дожига топлива) от других рассмотренных выше схем является отсутствие подвода теплоты топлива непосредственно к воде и водяному пару. Теплота подводится к котлу-утилизатору только за счет теплоты отработанных газов газовой турбины. Повышение начальной температуры газов перед газовой турбиной сверх 1000–1200°С позволяет получать в установке с котлом-утилизатором высокие параметры пара и обеспечивать максимально возможный к.п.д. За последние годы в мировом газотурбостроении сменилось несколько поколений газовых турбин. Начальная температура газа выросла с 800–850 до 1200–1300°С и более. Была преодолена температурная граница (около 1100°С), выше которой наиболее эффективным типом ПГУ становится не ПГУ с ВПГ или НПГ, а ПГУ с котлом-утилизатором. Примерами ПГУ с котлом-утилизатором могут служить ПГУ-35 с КУ на компрессорной станции «Грязовец» (1996 г.), ПГУ-450Т с КУ на Северо-Западной ТЭЦ (СанктПетербург) и ТЭЦ-27 ОАО «Мосэнерго».

ПГУ с котлом-утилизатором могут привлекаться для модернизации и технического перевооружения существующих электростанций, работающих на природном газе, с энергоблоками от 150 до 800 МВт, а также ТЭЦ. Модернизация позволит повысить технический уровень существующих ТЭС до современного при сохранении и использовании существующей инфраструктуры. В случае применения газовых турбин с начальной температурой газов сверх 1100°С в составе ПГУ с котлом-утилизатором возможно получение к.п.д. на уровне 52% и выше. При дальнейшем совершенствовании этого же класса газовых турбин возможно повышение к.п.д. ПГУ с КУ до 58%, а при использовании ГТУ с начальной температурой газов 1500°С и паровым охлаждением лопаток – до 60%. Такие установки уже созданы ведущими производителями энергетических ГТУ: «GE Power Systems», «Mitsubishi Heavy Industries», «Siemens», «Westinghouse» и «Alstom Energy».

Рис. 3.31. Принципиальная тепловая схема парогазовой установки с котлом-утилизатором с дожиганием топлива: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – котел-утилизатор; 5 – газовая турбина; 6 – резервуар питательной воды; 7 – питательный насос; 8 – конденсатор; 9 – паровая турбина; 10 – камера дожигания топлива; ---– топливо

Рис. 3.31. Принципиальная тепловая схема парогазовой установки с котлом-утилизатором с дожиганием топлива: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – котел-утилизатор; 5 – газовая турбина; 6 – резервуар питательной воды; 7 – питательный насос; 8 – конденсатор; 9 – паровая турбина; 10 – камера дожигания топлива; ---– топливо

ПГУ-450Т на ТЭЦ-27 ОАО «Мосэнерго»

ПГУ-450Т на ТЭЦ-27 ОАО «Мосэнерго»

Котлы-утилизаторы для ПГУ могут иметь несколько уровней давления пара. В этом направлении достигнут экономически целесообразный предел – трехконтурная схема с промперегревом пара. Для работы в базовой части графика электрических нагрузок и при использовании дорогого топлива применяются ПГУ с КУ на три уровня давления пара с промперегревом; при этом ПГУ выполняются в виде дубль-блока мощностью 300–450 МВт.

Для работы в переменной части графика с частыми пусками и остановками и при использовании дешевого топлива ПГУ с КУ имеет более простую схему утилизационного контура – два значения давления пара без промперегрева. Уровень мощности энергоблоков колеблется от 350 МВт и выше при полиблочной комплектации (до 4 ГТУ и более в одной установке). Цикл одного давления из-за повышенной температуры уходящих газов (150–170°С) пока еще находит применение в ПГУ мощностью 100–150 МВт на промышленных ТЭЦ и, как правило, при комбинированной выработке теплоты (пара) и электроэнергии.

Газопаровые установки контактного типа (монарные)

Повышение удельной мощности энергоустановки при заданных параметрах рабочего тела возможно введением дополнительного рабочего тела (водяного пара или пароводяной смеси) в проточную часть газовой турбины, где оно непосредственно контактирует с продуктами сгорания топлива – основного рабочего тела ГТУ. Отсюда название таких ГПУ – контактная газопаровая турбоустановка (КГПТУ). Рост удельной работы у них тем значительнее, чем меньше работа, затраченная на сжатие рабочего тела. Ввод пароводяного рабочего тела целесообразен в тракт высокого давления, при котором затраты работы на сжатие минимальны. Испарительная камера может быть расположена как перед камерой сгорания, так и за ней. Как правило, в тракт высокого давления вводится пар (ПГУ-STIG с впрыском пара), для генерации которого предусмотрен котелутилизатор, работающий на отходящей теплоте газовой турбины (рис. 3.32). Ввод воды или пара увеличивает расход рабочего тела через турбину, а следовательно, и её работу. Так как требования к чистоте вводимой среды достаточно высокие, в схеме предусмотрена химическая очистка поступающей воды.

Максимальные значения к.п.д. контактной установки определяются введенными ограничениями на работу котла-утилизатора. При принятом уровне температур уходящих из КУ газов порядка 120–160 °С к.п.д. установки при степени сжатия 18 достигает 43%, что на 9–10 % превышает к.п.д. ГТУ при тех же параметрах газа. Хотя в ГПУ открытого цикла и существуют потери питательной воды с уходящими газами, но, как показали расчеты, удельная стоимость контактной установки оказывается существенно меньше стоимости ПГУ.

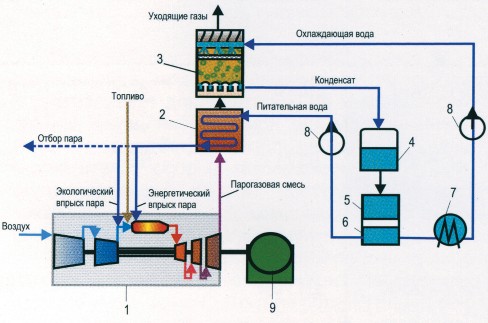

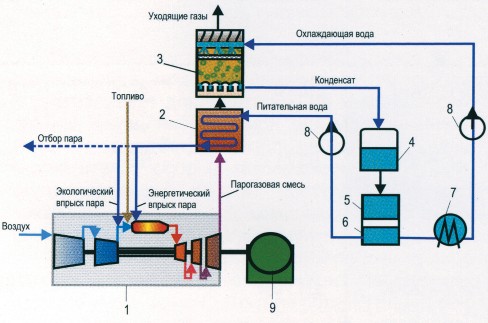

Недостатком газопаровых установок открытого цикла является потеря химически подготовленной питательной воды с уходящими газами. При этом непрерывный выброс большого количества водяного пара в окружающую среду (20–30 т/ч) существенно влияет на экологическую обстановку окружающей среды. В маловодных районах потери воды вообще недопустимы. Проблема эта была решена созданием газопаровой установки закрытого цикла типа «Водолей» (рис. 3.33). В ГП НПКГ «Зоря»–«Машпроект» была разработана схема установки с улавливанием воды из отработавшего парогазового потока. На выходе ГТД устанавливается утилизационный котел, производящий водяной пар, подаваемый в камеру сгорания ГТУ. Поток парогазовой смеси, покидающий КУ, поступает в контактный конденсатор (КК), где с помощью впрыскиваемой против потока газа охлаждающей воды достигается конденсация водяного пара. Смесь охлаждающей воды и конденсата отводится из КК в бак-накопитель, откуда предварительно очищенная вода поступает в КУ, а также через охладитель – в КК. Пар, подаваемый в камеру сгорания ГТД, состоит из двух частей: большей части (около 90%) – так называемый энергетический впрыск пара, подаваемого непосредственно в камеру сгорания и «ответственного» за увеличение мощности турбины, и меньшей части (порядка 10%) – так называемый экологический впрыск пара, подаваемого в топливные форсунки с целью уменьшения вредных выбросов в продуктах сгорания за счет снижения температуры горения.

Рис.3.32. Тепловая схема монарной ГПУ типа «STIG»: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – котел-утилизатор; 5 – газовая турбина; 6 – резервуар питательной воды; 7 – насос; ---– топливо

Рис.3.32. Тепловая схема монарной ГПУ типа «STIG»: 1 – электрогенератор; 2 – компрессор; 3 – камера сгорания; 4 – котел-утилизатор; 5 – газовая турбина; 6 – резервуар питательной воды; 7 – насос; ---– топливо

Рис.3.33. Принципиальная тепловая схема контактной газопаровой установки «Водолей»: 1 – газотурбинный двигатель; 2 – паровой котел-утилизатор; 3 – контактный конденсатор; 4 – конденсатосборник; 5 – блок очистки конденсата; 6 – расходный бак питательной воды; 7 – охладитель воды; 8 – насос; 9 – нагнетатель газа

Рис.3.33. Принципиальная тепловая схема контактной газопаровой установки «Водолей»: 1 – газотурбинный двигатель; 2 – паровой котел-утилизатор; 3 – контактный конденсатор; 4 – конденсатосборник; 5 – блок очистки конденсата; 6 – расходный бак питательной воды; 7 – охладитель воды; 8 – насос; 9 – нагнетатель газа

В 1995 году в ГП НПКГ «Зоря»–«Машпроект» была пущена опытная полноразмерная контактная газопаротурбинная установка «Водолей-25» мощностью 25 МВт.

Установка состоит из доработанного серийного ГТД ДС90, утилизационного парогенератора КУП-3100, контактного конденсатора КК-90, системы охлаждения воды, подаваемой в контактный конденсатор. Достигнутый уровень к.п.д. в условиях экспериментального стенда 41–42%, выбросы NOxсоставляют 50 мг/нм3, СО – не более 50 мг/нм3. Газопаровые установки типа «Водолей» наиболее перспективны для применения в маловодных регионах или в местах, где есть затруднения в подготовке большого количества котловой воды, так как позволяют не только возвращать котельную воду в цикл, но и получать избыток дистиллированной воды за счет конденсации влаги, образующейся при сгорании природного газа (при температуре охлаждающей воды менее 30°С). При высоких температурах наружного воздуха установки позволяют дополнительно повысить мощность электростанции за счет впрыска воды на входе в двигатель. Эти установки имеют большие потенциальные возможности по совершенствованию тепловой схемы и освоению новых, все более высоких уровней параметров термодинамического цикла. Проработки показывают, что в перспективных установках «Водолей» можно получить электрический к.п.д. порядка 55–57%. Мощность исходного ГТД можно увеличить на 30–60% и получить экономию топлива до 20–25%.

Благодаря существенному повышению мощности ГТУ при вводе пара или воды контактные газопаротурбинные установки (КГПТУ) можно использовать как средство для улучшения маневренных свойств энергоустановки, которое обеспечивается прежде всего за счет повышения приемистости и улучшения запуска. Практически все свойства и характеристики КГПТУ были подтверждены в процессе эксплуатации первой промышленной установки «Водолей-16», запущенной в 2004 году на компрессорной станции «Ставищенская» (г. Богуслав Киевской области) (рис. 3.34).

Одним из путей модернизации действующих паротурбинных энергоблоков является использование для этих целей газопаровых установок с впрыском пара в камеру сгорания ГТУ (ПГУ-STIG). КГПТУ такого вида наиболее приспособлены к практической реализации. Особенностью ГПУ-STIG по сравнению с исходной ГТУ является то, что увеличение мощности достигается за счет одновременного действия нескольких факторов: увеличения расхода рабочего тела, повышения давления дополнительного рабочего тела, исключения использования сжатого воздуха для охлаждения лопаток, использования термодинамически более благоприятных свойств добавляемого рабочего тела.

Дополнительный выигрыш можно получить, если сработать часть потенциала перегретого пара высокого давления в противодавленческой паровой турбине – приводе компрессора с последующим возвратом его в цикл ГТУ или применить вторичный подогрев рабочего тела ГПУ во второй (промежуточной) камере сгорания.

Рис. 3.34. Газопаровая установка «Водолей» на компрессорной станции «Ставищенская», Украина

Рис. 3.34. Газопаровая установка «Водолей» на компрессорной станции «Ставищенская», Украина

В теплофикационном варианте ГПУ-STIG вырабатываемый в котле-утилизаторе пар может быть использован для нужд теплофикации. При этом его распределение между камерой сгорания ГТУ и производством определяется графиком нагрузок и может в известной степени варьироваться. Кроме того, для теплофикации может быть также использована часть теплоты уходящих газов котлаутилизатора.

Преимуществами ГПУ-STIG по сравнению с традиционными ГТУ являются: существенное снижение эмиссии NОxпри вводе пара в камеру сгорания, особенно при высоких температурах в ней; высокий электрический к.п.д. (51–55% по сравнению с 38–43% у ГТУ); снижение капитальных затрат на 20–25%; уменьшение себестоимости электроэнергии на 25–30%; упрощение состава оборудования, снижение массогабаритных показателей; сокращение срока ввода в эксплуатацию. Основной недостаток ГПУ-STIG – потерю с уходящими газами рабочего тела (воды) – можно устранить введением в схему установки контактного конденсатора (КК), т.е. путем использования технологии «Водолей». При наличии теплового потребителя низкопотенциальную теплоту конденсации водяных паров в КК можно направить в тепловую сеть с помощью теплонасосной установки (ТНУ). При этом себестоимость выработки теплоты оказывается в 1,6–1,7 раза ниже, чем при комбинированной выработке его турбинами ТЭЦ. Среднегодовая экономия топлива такими установками по сравнению с ГТУ (при одинаковых электрических и тепловых мощностях) составит 26–31%.

За рубежом ГПУ-STIG средней мощности работают в течение многих лет. Они созданы на базе машин серии LM фирмы «General Electric». Сотрудниками ИВТ РАН (Россия) проведена оптимизация параметров цикла ГПУ-STIG, а совместно с АО «Рыбинские моторы» проработаны эскизные проекты машин мощностью 180 и 300 МВт, работающих по циклу STIG, на базе авиадвигателя РД-36-51 конструкции РКБМ. Установка ГПУ-180 мощностью 180 МВт с к.п.д. 47,5% рассчитана на степень сжатия 15 и температуру рабочего тела за камерой сгорания 1600 К. Перспективный вариант ГПУ-300 при степени сжатия 54 и температуре рабочего тела за камерой сгорания 1900 К при том же расходе воздуха на входе в компрессор имеет мощность 300 МВт и к.п.д. 54%. Эти машины предназначены для замены типовых конденсационных блоков 200 и 300 МВт на электростанциях РАО «ЕЭС России» с существенным ростом экономичности выработки электроэнергии. В последние годы интенсивные разработки ГПУ-STIG мощностью 100 МВт ведутся ММПП «Салют» на базе авиадвигателей АЛ-21 и АЛ-21-СТ20 (наземный вариант), поставляемых для газоперекачивающих станций. Уровень температур за камерой сгорания порядка 1420 °С, к.п.д. – до 50%.

Парогазовые установки на твердом топливе

Парогазовые установки изначально рассчитаны на работу на газообразном топливе из-за наличия в их составе газовой турбины. В то же время из-за существенных преимуществ ПГУ перед другими видами энергетических установок возникла потребность использования парогазовых технологий в энергоустановках, работающих на твердом топливе. Это крайне важно для условий Украины при ограниченных запасах нефти и газа и больших запасах угля. Для применения твердого топлива разрабатываются новые для энергетики экологически чистые и эффективные технологии, включая парогазовые, с газификацией и прямым сжиганием твердого топлива под давлением в кипящем или циркулирующем слое. Концепция газификации твердого топлива предполагает рациональное включение процессов газификации и очистки газов в энергетический цикл, при котором избыточное давление в системе газификации и очистки газов, а также воздух для процесса газификации обеспечиваются от воздушных компрессоров комбинированной ПГУ, пар для процесса газификации поступает из отборов паровых турбин установки, физическое тепло и избыточное давление полученного газа максимально используются в энергетическом цикле для получения полезной мощности. Таким образом, парогазовая и газогенерирующая установки являются единым комплексом.

Газификация твердого топлива решает задачи перевода твердых горючих ископаемых в удобное для сжигания «чистое топливо» – горючие газы, а также в необходимое химическое сырье – водород и смеси водорода с оксидом углерода. Отличительной особенностью технологии газификации является возможность предотвращать образование в продуктах сгорания топлива вредных выбросов (оксидов серы и азота). Следствием этой особенности стала возможность получения в газогенерирующей установке дополнительных продуктов, таких как чистая сера или серная кислота, минеральные удобрения или стройматериалы, катализаторы для очистки сточных вод, концентраты редких металлов и т.д.

В США, Германии, Англии, Японии, Нидерландах, России и других странах разработаны программы по экологически чистому использованию топлива на основании симбиоза парогазовой и газогенерирующей устаовок – так называемые ПГУ с внутрицикловой газификацией (ВЦГ). В рамках этих программ построены демонстрационные ПГУ с ВЦГ, основанные на различных процессах газификации («Тексако», «Шелл», «Пренфло», «Бритиш Гес-Лурги», высокотемпературный «Винклер» и др.) с применением, как правило, парокислородного дутья. Мощность брутто ПГУ с внутрицикловой газификацией составляет 107–335 МВт, к.п.д. 30–45%, топливо – уголь с размерами фракций от 0,1 до 6–40 мм, начальная температура газа перед турбиной 820–1280°С, температура процесса газификации 800–1600°С, химический к.п.д. процесса 60–82 %, вредные выбросы в атмосферу: SO – 40–540 мг/м3, NОх– 80–225 мг/м3, зола – 2–16 мг/м3. Демонстрационные ПГУ с ВЦГ реализованы как по схеме ПГУ с ВПГ, для которой характерны минимальные избытки воздуха в уходящих газах, определяемые условиями сгорания топлива без механического недожога, так и по схеме ПГУ с КУ, отличающейся предельными избытками воздуха в уходящих газах, определяемыми допустимой начальной температурой газа перед турбиной.

Внедрение технологий ПГУ с ВЦГ в 2004 г. составило приблизительно 41 ГВт. По данным «General Electric», в мире рассматривается около 500 проектов ПГУ с ВЦГ, предназначенных для работы на различных видах топлива, в том числе на угле, тяжелой нефти, биомассе и других видах твердого и жидкого топлива. На сегодняшний день состав действующих и строящихся ПГУ с ВЦГ показал, что наметившаяся область их коммерческого применения ограничивается ТЭС, входящими в состав прежних нефтехимических и химических заводов и обслуживающими в основном их потребности, в первую очередь утилизируя тяжелые остатки глубокой переработки нефти, с выработкой технологических пара, газа (H2) и электроэнергии.

Высокие относительно пылеугольных паросиловых установок капиталовложения в ПГУ с ВЦГ обусловлены введением в эти установки не свойственного энергетике технологического оборудования по «подготовке топлива» – газогенерирующей установки, обеспечивающей переработку твердого топлива в генераторный газ. При существующем уровне цен на твердое топливо капитальные затраты оказывают отрицательное влияние на экономические показатели ПГУ с ВЦГ, перевешивающее положительное влияние снижения эксплуатационных расходов и повышения экономичности энергоблока, что и сдерживает внедрение подобных установок. В настоящее время за рубежом эксплуатируются, строятся и проектируются более 70 ПГУ с ВЦГ с использованием, как правило, парокислородного дутья.

В ПГУ реализуется и второе направление экологически чистого использования твердого топлива – установки с котлами кипящего слоя под давлением (ПГУ с КСД). Эти установки наиболее привлекательны при реконструкции ТЭС мощностью менее 300 МВт. При такой технологии повышается их к.п.д., расширяется диапазон используемых видов топлива, увеличивается мощность до 25% при сохранении существующих паротурбинной части, строительных конструкций и инфраструктуры.

Ведение процесса сжигания твердого топлива в кипящем слое под давлением при низких по топочным меркам температурах (800–900°С по сравнению с 1500–1800°С при факельных технологиях) дает возможность не только очистить продукты сгорания топлива от твердых частиц, связать серу с известняком или доломитом с последующим выводом из слоя в виде СаS или СаS04вместе с золой, предотвратить образование термических оксидов азота, но и использовать очищенные газы в качестве рабочего тела в газовой турбине. Повышенное давление процессов как сжигания топлива, так и его газификации позволяет значительно сократить габариты технологического оборудования, что обеспечивает поставку оборудования полностью заводской готовности и не исключает модульное наращивание мощностей энергетических установок.

В рамках государственной научно-технической программы в России были разработаны принципиальные схемы реконструкции пылеугольных ТЭЦ по парогазовой технологии. Рентабельность такой реконструкции обеспечивается в результате сохранения (или увеличения) электрической и тепловой мощности реконструируемых ТЭЦ, возможности работы ТЭЦ на разных видах топлива, включая местное, поэтапной реконструкции, проводимой без остановки ТЭЦ с максимальным использованием установленного оборудования, снижения экологической напряженности в районе расположения ТЭЦ путем сокращения валовых выбросов загрязняющих веществ в окружающую среду (по оксидам азота в 4–4,5 раза, по оксидам серы в 3–10 и по золе в 15–26 раз), снижения удельных капиталовложений.

Таким образом, можно создавать ПГУ на твердом топливе по двум технологиям: прямого сжигания твердого топлива в кипящем слое под давлением и внутрицикловой газификации.

Современное состояние и перспективы развития комбинированных энергоустановок

В ближайшие десятилетия технический процесс в энергетике будет неразрывно связан с парогазовыми технологиями. Мировой ежегодный ввод парогазовых установок в период 1997–2006 гг. достиг 25 ГВт (35%), что почти вдвое превышает их ввод в предыдущие десятилетия. Существует большое разнообразие таких комбинированных энергоустановок. Условно их можно объединить по категориям: по мощности базовой ГТУ – от нескольких МВт до 260–270 МВт (GT26, 701G); по составу оборудования – от моноблоков (1ГТУ+1ПТУ) до полиблоков (4ГТУ+1ПТУ); по схеме утилизационного контура – от схемы с одним значением давления до трех значений с промперегревом и т.п. Кроме того, комбинированные установки отличаются по тепловой схеме и областям преимущественного использования каждой из схем. В 2004 году производилось более 100 различных моделей комбинированных энергоустановок электрической мощностью от 1,7 до 972 МВт, в том числе с мощностью паровой турбины от 0,6 до 314 МВт, с к.п.д. от 28,3 до 60% с количеством модульных энергоблоков в составе комбинированной установки от двух до шести.

В Украине комбинированные энергоустановки разрабатываются фирмами: ГП НПКГ «Зоря»–«Машпроект» – электрической мощностью 16–325 МВт с к.п.д. 41,8–51,5%, в том числе КГПТУ-16К электрической мощностью 16 МВт с к.п.д. 43%; ОАО «Мотор-Січ» – электрической мощностью установок 1,7–12,63 МВт с к.п.д. 28,31–47,11%. ОАО «Турбоатом» разработало шесть моделей ПГУ: от ПГУ-100 до ПГУ-400 электрической мощностью от 105 до 406 МВт с к.п.д. от 45,2 до 53,2%.

Комбинированные установки спроектированы и российскими фирмами: ОАО «ЛМЗ»: электрическая мощность установок 230–540 МВт, к.п.д. 51,1–55,4%; ОАО «Оргэнергострой» выпускает установку ПГУ-25 «Прогресс» мощностью 25 МВт с к.п.д. 42%; ФГУП ММПП «Салют» разработало установки ГТЭ-60С и ГТЭ-120С мощностью 60 и 120 МВт с к.п.д. 52%; ОАО «НПО «Сатурн» выпускает ПГУ-170 и ПГУ-325 электрической мощностью 170 и 325 МВт с к.п.д. 52,5 и 51,5% соответственно.

За рубежом комбинированные установки производят фирмы: «Alstom Power» – мощностью 168–720 МВт с к.п.д. 42–52,9%; «Ebara Corporation» – мощностью 66,9 МВт; «GE Energy» – мощностью 283–480 МВт с к.п.д. 44–60%; «MAN Turbo» – мощностью 28,74–69,84 МВт; «Mitsubishi Heavy Industries Ltd» – мощностью 167,4–972,1 МВт с к.п.д. 51,4–58,2%; «Mitsui Engineering & Shipbuilding» – мощностью 8,5–13,25 МВт с к.п.д. 40,6–41,7%; «Pratt & Whitney Power Systems» – мощностью 32,91–74,185 МВт с к.п.д. 49,7–51,3%; «Rolls Roycе» – мощностью 38,7–132 МВт; «Siemens», «Demag Delaval Industrial Turbomashinery» – мощностью 36,1–124,5 МВт с к.п.д. 50,0–54,3%; «Siemens», «Westinghose» – мощностью 47,7–765,2 МВт с к.п.д. 47,7–58,3%; «Solar Turbines» – мощностью 28,7–71,1 МВт с к.п.д. 44–44,2%. Турбоэлектрогенераторы выпускаются как на 50 Гц, так и на 60 Гц.

Таким образом, парогазовые и газопаровые установки стновятся одним из основных направлений мировой энергетики.

3.7. Основные элементы энергетических газотурбинных установок и их назначение

3.9. Современное состояние стационарного энергетического газотурбостроения и пути его развития