Книга 3. Развитие теплоэнергетики и гидроэнергетики

Раздел 2. Гидроэнергетические ресурсы, их использование. Принципиальные схемы, параметры, режимы работы ГЭС и ГАЭС

В ядерному реакторі типу ВВЕР (PWR) звичайна некипляча вода є сповільнювачем нейтронів й теплоносієм та знаходиться під високим тиском (~16 МПа). Реактор працює в системі двоконтурної ядерно-енергетичної установки (ЯЕУ). Високий тиск теплоносія змушує розміщувати активну зону з ядерним паливом й системами регулювання всередину товстостінного сталевого корпусу, який виготовляється на спеціалізованих заводах (наприклад НВО «Іжорські заводи» в Росії).

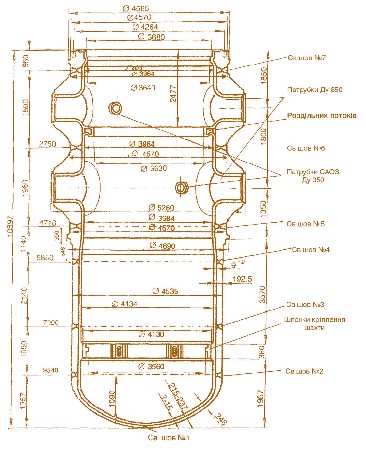

Корпус реактора (мал. 4.8) є центральним компонентом першого контура, в який входять компенсатор тиску, чотири петлі теплопередачі, кожна з яких складається з парогенератора й головного циркуляційного насоса (ГЦН), й сполучні трубопроводи. Перший контур служить оболонкою для підтримки робочої температури та тиску теплоносія, що відводить теплоту з реактора. Ця система виконує три основні функції: передає теплоту з активної зони реактора до парогенераторів; регулює реактивність шляхом зміни концентрації бору й використання регулюючих збірок; регулює тиск за допомогою компенсатора тиску. Мал. 4.8. Корпус реактора ВВЕР 1000/В 320

Мал. 4.8. Корпус реактора ВВЕР 1000/В 320

Корпус реактора призначений: служити опорою й утримувати в заданому положенні активну зону, внутрішньокорпусні пристрої та приводи органів регулювання; забезпечувати повну герметичність й опір внутрішньому тиску; служить захистом від радіоактивних випромінювань активної зони.

Корпус реактора є зварною конструкцією, виконаною повністю в заводських умовах. Корпус реактора складається з двох компонентів: корпуса й кришки. Корпус має два ряди по чотири патрубки Dу=850 мм, на рівні верхнього й нижнього ряду цих патрубків виконано по два патрубки (Dу=300 мм) для приєднання трубопроводів системи аварійного охолоджування активної зони (САОЗ). Корпус виготовляється з перлітної сталі 15Х2НМФА й плакований зсередини шаром неіржавіючої сталі.

Кришка корпусу сферичної форми є кованою гарячепресованою деталлю, привареною до кільцевого фланця з 54 різьбовими отворами для ущільнюючих втулок.

У кришці є 77 отворів, до яких приварені перехідники, 73 – для приводів органів регулювання і 4 – для термопар.

Герметичність між кришкою й корпусом забезпечується за допомогою двох концентричних металевих прокладок круглого перетину. Корпус реактора спирається на зварні конструкції, закріплені в бетоні шахти реактора. Корпус реактора, що знаходиться під впливом потоку нейтронів, вимагає найбільшої уваги. Ресурс роботи корпусу у вітчизняних і зарубіжних реакторах складає 30 років. Умови роботи корпусу складні. Матеріал корпусу реактора піддається одночасній дії високих тисків і температур, потоків нейтронів і ?-квантів, які призводять до підвищення твердості й окрихчування металу. Крім того, існує небезпека окрихчування металу корпусу при насиченні його воднем, який утворюється в процесі радіолізу води під дією іонізуючого випромінювання і в реакції корозії заліза. У сучасних конструкціях шахти реактора передбачена можливість періодичного контролю металу корпусу (мал. 4.9): між сухим захистом і корпусом реактора є вільний простір з шириною перетину 720 мм. Сухий захист із серпентинітового бетону добре утримує вологу (і, отже, водень), зменшує витік нейтронів за межі шахти реактора. Від можливих підвищень температури корпус реактора захищає повітряне охолоджування. Крім того, враховуючи відмінності в коефіцієнтах розширення, на межі між звичайним і серпентинітовим бетоном створюється тепловий бар'єр (3) за рахунок системи повітроохолоджуваних труб (мал. 4.9).

Мал. 4.9. Сухий захист корпусу реактора, виконаний з доступом для огляду корпуса реактора: 1 – звичайний бетон; 2 – несуча частина опори реакторного корпусу; 3 – подача повітря (тепловий бар'єр між звичайним і серпентинітовим бетоном); 4 – труба для пересування противаги приводів іонізаційної камери; 5 – кільцевий перетин для проходу повітря, що охолоджує серпентинітовий бетон; 6 – труба для опускання приводу іонізаційної камери; 7 – опора реакторного корпусу

Мал. 4.9. Сухий захист корпусу реактора, виконаний з доступом для огляду корпуса реактора: 1 – звичайний бетон; 2 – несуча частина опори реакторного корпусу; 3 – подача повітря (тепловий бар'єр між звичайним і серпентинітовим бетоном); 4 – труба для пересування противаги приводів іонізаційної камери; 5 – кільцевий перетин для проходу повітря, що охолоджує серпентинітовий бетон; 6 – труба для опускання приводу іонізаційної камери; 7 – опора реакторного корпусу

Внутрішньокорпусні пристрої (ВКП) служать опорою активної зони, забезпечують задане розташування тепловиділяючих збірок й обмежують можливості їх переміщення. Вони забезпечують задане положення направляючих каналів органів регулювання між тепловиділяючими збірками і приводом органів регулювання. Внутрішньокорпусні пристрої спрямовують потік теплоносія, забезпечують захист від нейтронного й γ-випромінювання, служать направляючими для датчиків внутрішньореакторних вимірювань, підтримують гірлянди капсул з контрольними зразками.

ВКП спроектовані з таким розрахунком, щоб витримати напругу, що виникає за будьяких умов роботи реактора, включаючи землетруси і утомні навантаження від вібрації. Вони виготовляються з аустенітної неіржавіючої сталі з урахуванням міжкристалітної корозії.

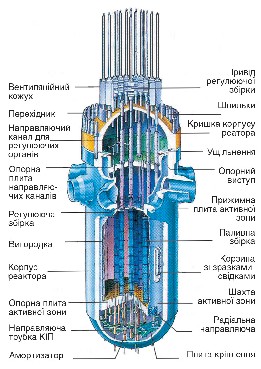

Основні внутрішньокорпусні пристрої ядерного реактора типу ВВЕР/PWR наведені на мал. 4.10.

Нижня опорна конструкція активної зони, яка складається з:

• шахти активної зони, що має циліндричну форму; вертикальні сили передаються на фланець корпусу реактора через верхній фланець шахти активної зони; з'єднання на шпильках служать опорою нижньої частини шахти;

• нижньої опорної плити активної зони, яка несе на собі навантаження всієї маси активної зони;

• вигородки, яка є оболонкою активної зони, що розмежовує потоки води теплоносія, котра надходить від нагрітої в активній зоні.

Верхня опорна конструкція активної зони, розташована над активною зоною, складається з:

• верхньої плити активної зони, лежачої на тепловиділяючих збірках;

• опорних колон, які служать сполучним елементом між опорною плитою направляючих каналів і верхньою плитою активної зони і забезпечують збереження заданої відстані між ними;

• опорної плити направляючих каналів, що служить для передачі вертикальних сил на фланець корпусу реактора;

• направляючих каналів органів регулювання.

Активна зона реактора ВВЕР-1000 складається зі 163 тепловиділяючих збірок (ТВЗ), що мають однакові геометричні й механічні характеристики. Їх місцеположення в активній зоні забезпечується за рахунок опорних конструкцій. Активна зона охолоджується знесоленою водою під тиском 15,7 МПа, яка служить також сповільнювачем нейтронів. Змінюючи концентрацію бору в теплоносії/сповільнювачі (уприскуючи в систему борну кислоту Н3ВО3 до 13,5 г/кг), управляють процесом повільних змін реактивності, включаючи вигоряння ядерного палива. Решта процесів зміни реактивності регулюється за допомогою кластерів стрижнів поглинання нейтронів.

Мал. 4.11. Тепловиділяючі збірки енергетичних водо водяних реакторів: зліва – ВВЕР 1000 (Росія), праворуч – PWR 1300 (EDF, Франція)

Мал. 4.11. Тепловиділяючі збірки енергетичних водо водяних реакторів: зліва – ВВЕР 1000 (Росія), праворуч – PWR 1300 (EDF, Франція)

Мал. 4.10. Корпус і внутрішньокорпусні елементи конструкцій енергетичного ядерного реактора PWR 1300 (ЕDF, Франція)

Мал. 4.10. Корпус і внутрішньокорпусні елементи конструкцій енергетичного ядерного реактора PWR 1300 (ЕDF, Франція)

Перше завантаження активної зони ядерним паливом ділиться на три зони його збагачення ізотопом урану-235. Тепловиділяючі збірки з найвищим відсотком збагачення розміщуються по периферії, а збірки з найменше збагаченим паливом розміщуються в шаховому порядку в центральній зоні. При кожній зупинці реактора на перевантаження палива замінюється третя частина його в активній зоні. Максимально вигоріле паливо вивантажується, свіже паливо завантажується в периферійну зону, а решта збірок переставляється в центральній зоні так, щоб отримати максимально однорідне енерговиділення. Рівновага досягається після третього перевантаження.

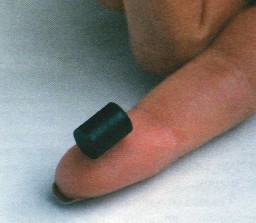

Мал. 4.12. Таблетка ядерного палива

Мал. 4.12. Таблетка ядерного палива

Тепловиділяючі збірки (ТВЗ) нового покоління для реактора ВВЕР-1000 шестигранної форми з жорстким каркасом, утвореним з 15 дистанціонуючих решіток, центральної труби, 18 направляючих каналів і нижньої опорної решітки, містить 311 твелів (мал. 4.11). Нижня решітка є опорою для твелів і забезпечує їх роз'ємне з'єднання. Дистанціонуюча решітка зберігає певний інтервал між твелами і складається з комірок, виготовлених з тонкостінних труб, зварених точковим зварюванням між собою і центральною втулкою, яка закріплюється на центральній трубі збірки. Нижній хвостовик ТВЗ забезпечує розподіл витрати теплоносія в збірці й може бути забезпечений фільтром для уловлювання частинок. Головка ТВС є частиною верхньої опорної конструкції збірки і одночасно забезпечує частковий захист регулюючих органів.

Розроблений корпорацією ТВЕЛ (Росія) тепловиділяючий елемент нового покоління складається з таблеток спеченого діоксиду урану зовнішнім діаметром 7,8 мм зі збагаченням ураном-235 до 4,95%, розміщених у трубці з холоднодеформованого сплаву цирконію (Zr – 1,2 Sn – 1,0 Nb – 0,3 Fe), ущільненій й герметично запаяній з обох кінців.

Паливні таблетки мають циліндричну форму (мал. 4.12) й складаються з порошку, який піддається холодному пресуванню з подальшим спіканням до необхідної щільності. Торці таблеток мають невеликі поглиблення, що забезпечує значніше розширення в центрі таблетки. Спіральна пружина з неіржавіючої сталі, що притискує паливні таблетки зверху, перешкоджає їх переміщенню усередині оболонки під час навантажувально-розвантажувальних робіт і транспортуванню перед завантаженням в активну зону реактора. У процесі виготовлення всі твели герметизуються гелієм під тиском ~3 МПа, щоб скоротити зусилля і деформації й підвищити таким чином втомну міцність.

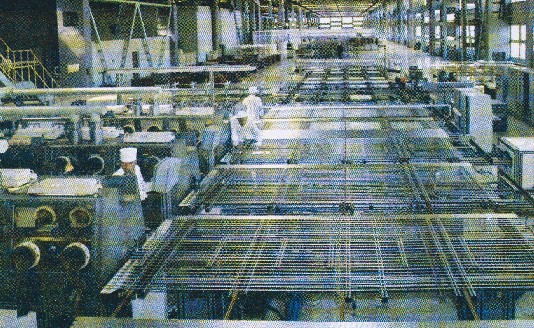

Лінія для виробництва твелів на МБЗ «Електросталь» (Росія)

Лінія для виробництва твелів на МБЗ «Електросталь» (Росія)

Регулюючі касети є пучком стрижнів, матеріал яких поглинає нейтрони. Верхні кінці цих стрижнів закріплені в систему, що являє собою траверсу. Стрижні поглиначів нейтронів розміщуються в направляючих каналах тепловиділяючих збірок. Поглинач нейтронів закладений в трубку з холоднодеформованої неіржавіючої сталі й ущільнений кінцевими заглушками. Матеріалом, що поглинає нейтрони, у верхній частині стрижнів є карбід бору В4С, в нижній частині стрижнів – титанат диспрозію або гафнію (мал. 4.13).

Регулюючі касети з поглинаючими нейтрони стрижнями є системою управління й захисту (СУЗ), яка забезпечує: контроль і управління потужністю реактора; пуск реактора й виведення його на заданий рівень потужності; переведення реактора з одного рівня потужності на інший; швидке припинення ланцюгової реакції поділу; необхідний енергорозподіл в об'ємі активної зони; безпеку реактора, виключаючи ядерні аварії.

Мал. 4.13. Касета й поглинаюча збірка СУЗ енергетичного ядерного реактора ВВЕР 1000 нового покоління

Мал. 4.13. Касета й поглинаюча збірка СУЗ енергетичного ядерного реактора ВВЕР 1000 нового покоління

а б

б

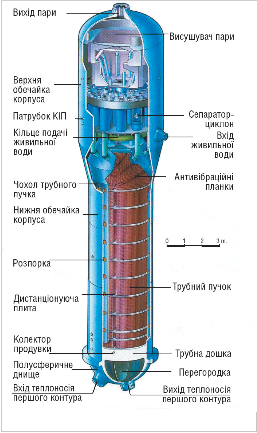

Мал. 4.14. Парогенератор: а – варіант вертикального парогенератора для ВВЕР 1000: 1 – вихід пари; 2 – люк для обслуговування; 3 – вхід живильної води; 4 – вхід теплоносія; 5 – періодичне продування; 6 – безперервне продування; 7 – сепараційні пристрої; б – парогенератор PWR 1300 (ЕDF, Франція)

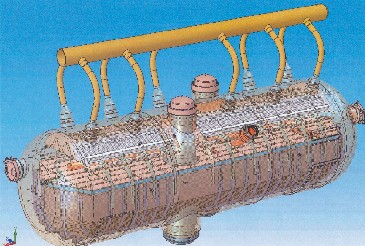

Мал. 4.15. Парогенератор горизонтального типу енергетичного ядерного реактора ВВЕР 1000

Мал. 4.15. Парогенератор горизонтального типу енергетичного ядерного реактора ВВЕР 1000

Мал. 4.16. Горизонтальний парогенератор з водним теплоносієм для ВВЕР 1000: 1 – вхідний колектор теплоносія; 2 – теплообмінна поверхня; 3 – колектор роздачі живильної води; 4 – дірчастий занурений щит; 5 – введення живильної води; 6 – жалюзійний сепаратор; 7 – паровідводні труби; 8 – парозбірний колектор; 9 – наземники; 10 – відведення відсепарованої вологи; 11 – вихідний колектор теплоносія

Мал. 4.16. Горизонтальний парогенератор з водним теплоносієм для ВВЕР 1000: 1 – вхідний колектор теплоносія; 2 – теплообмінна поверхня; 3 – колектор роздачі живильної води; 4 – дірчастий занурений щит; 5 – введення живильної води; 6 – жалюзійний сепаратор; 7 – паровідводні труби; 8 – парозбірний колектор; 9 – наземники; 10 – відведення відсепарованої вологи; 11 – вихідний колектор теплоносія

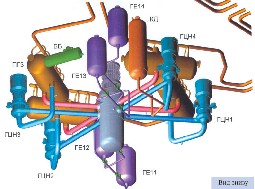

Мал. 4.17. Взаємне розташування вузлів ядерної паровиробляючої установки (ЯППУ) енергетичного ядерного реактора ВВЕР 1000. Вигляд знизу. ГЦН – головний циркуляційний насос; ГЕ – ємність з борною кислотою; ПГ – парогенератор; ББ – барботер; КД – компенсатор тиску

Мал. 4.17. Взаємне розташування вузлів ядерної паровиробляючої установки (ЯППУ) енергетичного ядерного реактора ВВЕР 1000. Вигляд знизу. ГЦН – головний циркуляційний насос; ГЕ – ємність з борною кислотою; ПГ – парогенератор; ББ – барботер; КД – компенсатор тиску

Мал. 4.18. Теплотехнічна схема установок парогенераторів двоконтурних АЕС з ядерними реакторами ВВЕР: 1 – реактор; 2 – головний циркуляційний насос; 3 – парогенератор; t?T – температура теплоносія на виході з реактора; t??T – температура теплоносія на виході парогенератора; tnB – температура живильної води; tH – температура насичення; h – ентальпія

Мал. 4.18. Теплотехнічна схема установок парогенераторів двоконтурних АЕС з ядерними реакторами ВВЕР: 1 – реактор; 2 – головний циркуляційний насос; 3 – парогенератор; t?T – температура теплоносія на виході з реактора; t??T – температура теплоносія на виході парогенератора; tnB – температура живильної води; tH – температура насичення; h – ентальпія

Касети стрижнів, що поглинають нейтрони, об'єднуються в різні функціональні системи: автоматичного регулювання (САР); ручного регулювання (СРР); компенсації реактивності (СКР); аварійного захисту (САЗ).

Часто одні й ті ж стрижні входять до декількох систем.

а б

б

в

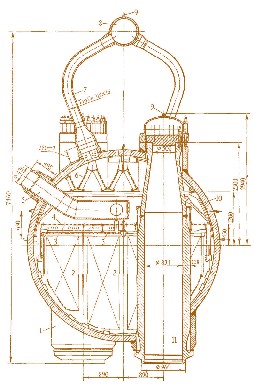

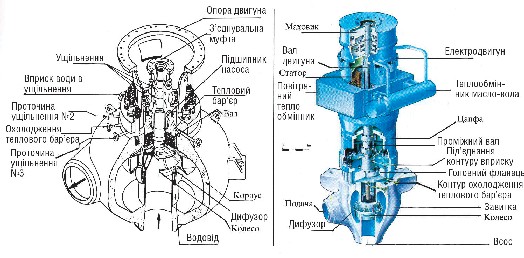

Мал. 4.19. Головний циркуляційний насос: а – установка циркуляційного насоса великої продуктивності з маховиком – ГЦН 195 для АЕС з ВВЕР: 1 – вал електродвигуна; 2 – маховик; 3 – електродвигун; 4 – сполучна муфта; 5 – радіально упорний підшипник; 6 – вузол ущільнення; 7 – корпус; 8 – опорні лапи; б – ущільнення циркуляційного насоса ГЦН 195: 1, 2 – відведення і підведення води промконтура; 3 – відведення і дросель; 4, 5 – зливи витоків води і масла; 6, 7 – відведення і підведення масла; 8 – підведення замикаючої води в – головний циркуляційний насос (ГЦН) PWR 1300 (ЕDF, Франція)

Парогенератор – це сполучна ланка між першим і другим контурами. Це трубчастий випарник природної циркуляції з механічною сушкою пари. Теплоносій першого контура (охолоджуючий реактор) циркулює трубами і віддає своє тепло теплоносію другого контура (живильній воді) із зовнішнього боку трубчатки парогенератора, виробляючи при цьому пару. Парогенератор паровиробляючої ядерної установки (ЯППУ) з реактором ВВЕР-1000 є двоконтурним теплообмінним апаратом із зануреною поверхнею теплообміну (трубчастим пучком), вбудованими сепараційними пристроями і природною циркуляцією робочого тіла. Поверхня нагріву парогенераторів завжди є системою змійовиків малого діаметру, усередині яких тече теплоносій під високим тиском. Парогенератори можуть бути горизонтальними і вертикальними (мал. 4.14, 4.15). В обох випадках по стороні другого контура використовується природна циркуляція.

Визодячи з розрахунку теплового балансу парогенератора з урахуванням початкової температури теплоносія, що визначається умовами роботи реактора, перепад температур теплоносія в парогенераторі (вхід/вихід) для ЯППУ з ВВЕР-1000 складає t?T – t??T = ?t = 30°C. Ця величина ?t теплового натиску приводить для дуже потужних АЕС з водо-водяними ядерними реакторами до таких великих поверхонь нагріву парогенератора, що виготовлення його у вигляді одного агрегату виявляється неможливим. Для ЯППУ з ВВЕР-1000 прийняті горизонтальна конструкція парогенератора й кількість агрегатів, що дорівнює чотирьом (мал. 4.15–4.17).

За вибраних параметрів теплоносія на виході з ядерного реактора, параметрів пари, що подається на турбіну, теплотехнічна схема установки парогенератора з ВВЕР1000 достатньо проста (мал. 4.18). Живильна вода, що поступає в парогенератор із сепараторів вологи, змішується з водою, що знаходиться усередині його корпусу, нагрівається до температури насичення і випаровується. Над трубним пучком є ряд відцентрових сепараторів, що відокремлюють велику частину вологи від пари. Після цього використовуються сухопарники, що доводять насиченість пари, як мінімум, до 99,75%.

Головний циркуляційний насос (ГЦН). У системі могутніх АЕС будь-якого типу циркуляція теплоносія в реакторному контурі при нормальній експлуатації примусова. Для відведення тепла з активної зони реактора служать головні циркуляційні насоси. Вони забезпечують циркуляцію теплоносія першого контура від корпусу реактора до парогенератора, щоб передати йому тепло, і повертають теплоносій назад в корпус реактора для нагріву. Кожна петля має один ГЦН, який встановлюється на холодній нитці, тобто між виходом з парогенератора і корпусом реактора. Протяжність циркуляції контура для кожної петлі реактора ВВЕР-1000 складає 46 м. ГЦН забезпечує витрату теплоносія, яка необхідна для охолоджування активної зони, і тепловідвід, достатній для підтримки коефіцієнта запасу до кризи кипіння (вище 1,3). Маховик, сполучений з колесом і двигуном (мал. 4.19), створює необхідну інерцію, яка забезпечує достатню витрату теплоносія і тривалість роботи насоса при припиненні електроживлення (при вибігу ГЦН) більш за одну хвилину. Гідравлічна частина насоса складається з еліптичного корпусу, проточної частини зі всмоктуючим і нагнітальним патрубками, одностороннього робочого колеса, консольно розташованого на валу ротора, направляючого апарата і вузлів ущільнення. Механічні ущільнення забезпечують обмежені витоки, контрольовані при експлуатації. Для замикання теплоносія першого контура в зоні ущільнення валу насоса існує система підживлення шляхом подачі в камеру ущільнення очищеного і дегазованого теплоносія з тиском, що перевищує тиск в контурі. При цьому частина ущільнюючої води через ущільнення надходить в контур, не допускаючи виходу назовні радіоактивної води, а решта частини скидається в деаератор підживлення контура. Подача теплоносія ГЦН-195 в ЯППУ з ВВЕР-1000 складає 20 тис. м3/год, протікання 0,3–3,0 м3/год. Великий діаметр трубопроводу й велика подача ГЦН кожної петлі виключають установку резервного ГЦН.

Раздел 1. Сооружение первых гидроэлектростанций. Этапы развития гидроэнергетики

2.1. Энергия и мощность водотоков