Книга 2. Познание и опыт - путь к современной энергетике

4.4. Топки

Сжигание твёрдого топлива

Первобытные люди обогревались, готовили пищу, пользуясь огнём, который получали при сжигании топлива, разжигая костры. Костры затем уступили место очагам, состоящим из груды камней, на которых сжигается топливо. Над очагами устанавливали треножники, поддерживающие жаровни.

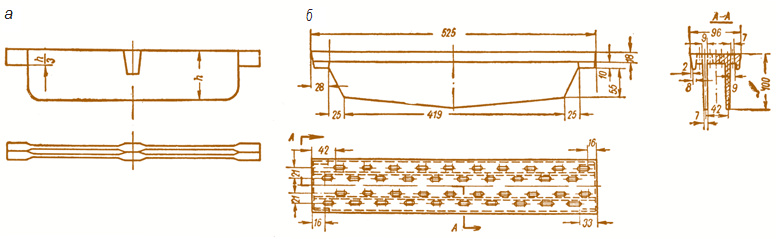

Большой прогресс при сжигании топлива был достигнут с применением колосниковой решётки. Колосниковая решётка собирается из отдельных элементов – чугунных балок или брусков, называемых балочными или брусчатыми колосниками, или чугунных плит, называемых плиточными колосниками. Балочные колосники (рис. 4.16, а) имеют на своих концах утолщения. При укладке колосниковой решётки колосники соприкасаются своими утолщёнными концами посередине, образуя между собой зазоры для прохода воздуха. Главный недостаток – значительный вес и повышенные потери с провалом топлива. Плиточные колосники (рис. 4.16, б) представляют собой чугунные плиты с сильно развитыми рёбрами. Для равномерного подвода воздуха к горящему слою топлива

отверстия в плитах выполняются круглыми или эллиптическими. Плиточные колосники обеспечивают небольшой провал, равномерное распределение воздуха по решётке и хороший отвод тепла.

Колосниковые решётки находят повсеместное применение при сжигании топлива в печах для обогрева жилья и приготовления пищи, в топках паровых котлов для получения пара.

Рис. 4.16. Конструкции колосников: а – балочный; б – плитчатый нормальный

Рис. 4.16. Конструкции колосников: а – балочный; б – плитчатый нормальный

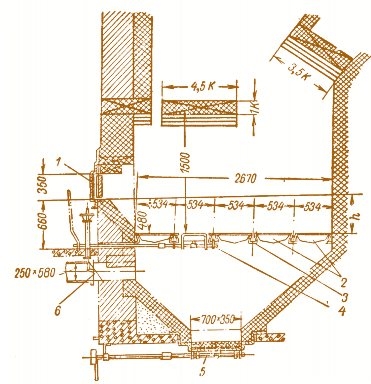

Наиболее простой топкой для сжигания топлива в кусковом виде является топка с горизонтальной или слегка наклонной решеткой, состоящей из колосников, форма и размеры которых зависят от сорта и вида топлива (рис. 4.17). Колосники лежат на опорных балках, укреплённых в стенах топки. Топливо периодически загружается на решётку вручную через чугунную загрузочную дверцу, служащую одновременно для шуровки (перемешивания отдельных участков горящего слоя) и очистки колосников от шлака. Для удобства обслуживания колосниковая решётка располагается на высоте 700–800 мм от пола и делается длиной не более 2500 мм. Для свободного образования пламени и полного сгорания летучих газов высота топочного пространства над решётками топок котлов должна быть не менее 1000 мм. Пространство под колосниковой решёткой называется поддувалом, или зольником, из которого необходимый для сгорания воздух подводится к горящему слою топлива через отверстия в колосниках. Одновременно поддувало служит для собирания золы и кусков топлива (провала), выпадающих через отверстия колосников.

Рис. 4.17. Ручная топка для сжигания бурого угля с зольным бункером: 1 – загрузочная дверца; 2 – колосники; 3 – подколосниковая балка; 4 – опрокидной колосник; 5 – шлаковый затвор с приводом; 6 – воздушный короб с заслонкой

Рис. 4.17. Ручная топка для сжигания бурого угля с зольным бункером: 1 – загрузочная дверца; 2 – колосники; 3 – подколосниковая балка; 4 – опрокидной колосник; 5 – шлаковый затвор с приводом; 6 – воздушный короб с заслонкой

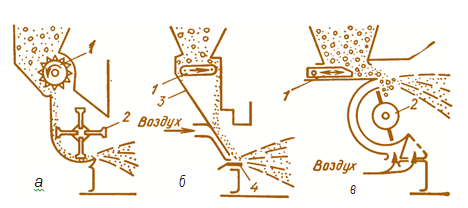

Рис. 4.18. Схемы механического (а), пневматического (б) и пневмомеханического (в) забрасывателей топлива: 1 – дозирующее устройство; 2 – метатель; 3 – разгонная плита; 4 – распределительная плита

Рис. 4.18. Схемы механического (а), пневматического (б) и пневмомеханического (в) забрасывателей топлива: 1 – дозирующее устройство; 2 – метатель; 3 – разгонная плита; 4 – распределительная плита

Простота конструкции топок с неподвижным слоем топлива и возможность использовать колосниковую решётку для различных твёрдых топлив явились причиной её широкого применения при сжигании топлива под котлами малой производительности.

Для внутренних топок неподвижную колосниковую решётку применяли в котлах с жаровыми и дымогарными трубами; для наружных топок – в цилиндрических и водотрубных котлах и для выносных топок при сжигании пылевидного топлива, дров и торфа.

Однако топки с неподвижным слоем топлива имели ряд существенных недостатков:

- Загрузка топлива и чистка решётки выполняются вручную.

- Котёл работает неравномерно, в топках нельзя было добиться необходимого равномерного процесса горения топлива, так как его подача и удаление шлака происходят периодически.

- Засасывание холодного воздуха в топку во время ее загрузки и чистки влекло за собой сильное охлаждение топки и снижало коэффициент полезного действия котла.

- Большие потери теплоты с механическим (7–14%) и химическим (до 2–5%) недожогом.

Наиболее трудоёмкими операциями при ручном обслуживании топок являются подача топлива в топку, шуровка его и удаление шлака. Механизация этих операций достигается установкой механических забрасывателей топлива, применением поворотных или качающихся колосников. Топки с установкой таких механизмов называются полумеханическими.

Первыми механизмами для забрасывания топлива служили метательные колёса с лопастями и метательные «лопаты», которые получали своё движение от сильной пружины.

Механический забрасыватель (рис. 4.18, а) подачу топлива на решётки обеспечивает непрерывно вращающимся (550–800 об/мин) металлическим колесом с лопастями, к которому топливо поступает из дозирующего устройства. В пневматическом забрасывателе (рис. 4.18, б) топливо сдувается с разгонной плиты на решётку воздухом или паром, выходящим из сопел круглой или щелевидной формы.

Основной недостаток забрасывателей в том, что они неравномерно по фракционному составу распределяют топливо по длине решётки. Механические забрасыватели подают более крупные куски топлива на заднюю половину решётки, а более мелкие – на переднюю. А пневматические забрасыватели действуют наоборот, поэтому более рациональным является применение пневмомеханических забрасывателей (рис. 4.18, в), которые обеспечивают более равномерное распределение топлива по длине решётки.

В настоящее время выпускают топки с пневмомеханическими забрасывателями системы ЦКТИ. Дальность механического заброса легко регулируется изменением либо числа оборотов ротора, либо угла вылета частиц по отношению к горизонту. Эффективность пневмозаброса зависит от количества и скорости воздуха, выходящего из сопла.

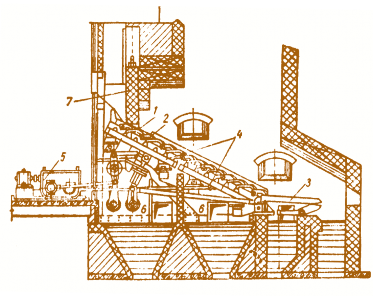

На рис. 4.19 представлена топка с механическим забрасывателем и решёткой с качающимися колосниками. Качающиеся колосники имеют ручной привод, расположенный с фронта котла. При качающихся колосниках лежащий на решётке шлак разрыхляется, в зольник сбрасывается нижняя выжженная часть шлака. При этом облегчается доступ воздуха к горящему топливу, а сам процесс горения не нарушается.

На рис. 4.20 представлена колосниковая решётка с поворотными колосниками. Колосники поворачиваются на угол 60° для периодического удаления шлака. Привод поворотных колосников аналогичен.

В зависимости от устройства и расположения колосниковой решетки топки делятся на топки с горизонтальной колосниковой решеткой и топки с наклонной колосниковой решеткой и движущимся по решетке слоем топлива.

Топка с наклонной колосниковой решеткой имеет угол наклона решётки, равный углу естественного откоса сжигаемого топлива, что обеспечивает его медленное сползание вниз по решётке по мере выгорания. Угол наклона для каменного угля – 40–45°, для бурого – около 40°. В этих топках топливо вводится непрерывно, подсушиваясь в верхних частях решетки, и попадает в зону интенсивного горения на нижней половине решетки. Несгоревшее топливо и шлак сползают вниз на небольшую горизонтальную шлаковую решётку (колосники), где и происходит догорание топлива. Для облегчения удаления шлака эти колосники делают подвижными или опрокидывающимися.

Рис. 4.19. Топка с механическими забрасывателями: 1 – плоская решетка с качающимися колосниками; 2 – подвод вторичного воздуха; 3 – механический вращающийся забрасыватель; 4 – поворотная заслонка; 5 – плиточные колосники; 6 – заслонка; 7 – воздухопровод

Рис. 4.19. Топка с механическими забрасывателями: 1 – плоская решетка с качающимися колосниками; 2 – подвод вторичного воздуха; 3 – механический вращающийся забрасыватель; 4 – поворотная заслонка; 5 – плиточные колосники; 6 – заслонка; 7 – воздухопровод

Рис. 4.20. Колосниковая решетка с поворотными колосниками: 1 – дутьевая заслонка; 2 – топочная дверца; 3 – колосниковая решетка; 4 – шлаковый затвор

Рис. 4.20. Колосниковая решетка с поворотными колосниками: 1 – дутьевая заслонка; 2 – топочная дверца; 3 – колосниковая решетка; 4 – шлаковый затвор

Основное достоинство таких топок – непрерывная подача топлива без затраты силы кочегара, отсутствие проникновения холодного воздуха при загрузке топлива, удобство очистки от шлака, хорошее сгорание и т.д. Недостаток – более сложная система подачи воздуха по сравнению с простой колосниковой решёткой. Воздух подаётся под решетку и сверху слоя топлива, нижние колосники быстрее перегорают и требуют частой замены.

Рис. 4.22. Топка с наклонно-переталкивающей решеткой: 1 – подвижные колосники; 2 – неподвижные колосники; 3 – шлаковые колосники; 4 – подвижные рамы; 5 – приводной механизм; 6 – дутьевые зоны; 7 – шибер для регулирования толщины слоя топлива

Рис. 4.22. Топка с наклонно-переталкивающей решеткой: 1 – подвижные колосники; 2 – неподвижные колосники; 3 – шлаковые колосники; 4 – подвижные рамы; 5 – приводной механизм; 6 – дутьевые зоны; 7 – шибер для регулирования толщины слоя топлива

Рис. 4.21. Топка для кускового торфа

Рис. 4.21. Топка для кускового торфа

В настоящее время такие топки применяются для влажных топлив, например торфа (рис. 4.21).

В топках со ступенчатой колосниковой решеткой последняя устанавливалась наклонно, как и в топках, описанных выше.

Разница заключалась в том, что здесь колосниковая решётка состояла из ряда горизонтальных и несколько наклонённых пластинок, установленных в виде ступеней лестницы, связанных по концам.

Для колосниковой решётки применялись пластины шириной 300–400 мм, которые укреплялись своими концами в боковые рамы. Пластины выбирались такой ширины, чтобы сверху образовывалось сплошное поле решётки, через которое топливо не могло бы провалиться. Необходимый для сжигания воздух подводился между пластинами в горизонтальном направлении. Однако перемещение топлива по ступеням решётки никогда не получалось равномерным, шлаки пригорали к колосникам и сводам. В настоящее время такие решётки не применяются.

На рис. 4.22 представлена современная топка с наклонно-переталкивающей решеткой. Решетка состоит из чередующихся рядов подвижных и неподвижных колосников и горизонтальной шлаковой решетки. Слой топлива на этих решётках перемещается принудительно в результате возвратнопоступательного движения колосников, осуществляемого от расположенного на фронте приводного механизма. Угол наклона решетки меньше угла естественного откоса топлива и составляет 15–18°.

Механические топки позволяют почти полностью управлять ходом и интенсивностью процесса горения. Идею непрерывной подачи топлива в топку высказал ещё Джеймс Уатт – изобретатель паровой машины. Он в 1785 году запатентовал печь с механической загрузкой топлива. А первая механическая топка с цепной решеткой была изобретена Джуксом в 1841 году. Конструкция включала большую часть идей, реализованных в современных топках с цепными решетками. В 1845 году Холл в Англии запатентовал механическую топку с подачей топлива сверху, топливо сбрасывалось на наклонные колосники, движущиеся взад и вперёд. В 1838 году Джукс сконструировал механическую топку с подачей топлива снизу. Более современная механическая топка с подачей топлива снизу была запатентована Джонсом в 1884 году. К 1900 году было запатентовано и установлено под котлами значительное количество различных механических топок.

Механические топки с непрерывно движущейся колосниковой решеткой называют топками с «цепными решетками». В этих топках (рис. 4.23) колосниковая решётка 3 представляет собой бесконечную широкую ленту, состоящую из отдельных чугунных колосников. Эта гибкая колосниковая решетка охватывает две звёздочки или два барабана, из которых один расположен под загрузочной воронкой топки и является ведущим. Он обеспечивает непрерывное движение решётки от червячной или другой передачи. Скорость движения определяется сортом сжигаемого топлива и может изменяться в широких пределах от 1,8 до 27 м/ч. Топливо из топливного бункера 1 через угольные ящики и регулятор толщины слоя 2 под действием своего веса поступает на медленно движущуюся решётку. Слой топлива неподвижен относительно решетки, но непрерывно передвигается с ней, проходя все стадии процесса горения: подогрев топлива с выделением летучих, горение летучих, горение кокса и образование шлака. Вследствие этого интенсивность подачи воздуха к отдельным участкам решетки должна быть различной, что достигается применением позонного дутья. Для дожигания остатков топлива, заключённых в шлаке, на конце решётки устанавливается шлаковый порог.

Порог задерживает очаговые остатки и шлаки, которые, скапливаясь, препятствуют прорыву в топку воздуха и дожигаются полностью. Конструкция шлаковых порогов была самой различной. На рис. 4.23 представлен шлаковый порог – шлакосниматель 5 одной из последних конструкций, который сбрасывает шлак в шлаковый бункер 6.

Топки с цепной решёткой являются одним из самых старых типов слоевых механических топок. За длительное время своего существования конструкции этих топок непрерывно улучшались, и в настоящее время они являются наиболее современными механическими топочными устройствами для сжигания топлива в слое.

Рис. 4.23. Топка с цепной решеткой

Рис. 4.23. Топка с цепной решеткой

К механическим относятся топки с нижней подачей топлива. Одно время они были широко распространены в США и странах Европы. В СССР эти топки не применялись из-за ограниченного ассортимента сжигаемых углей.

Первое успешное применение пылевидного топлива относится к 1896 году, когда общество по изготовлению портландского цемента «Atleis Portland Cement Co» начало применять угольную пыль для отопления цементных печей. В 1918 году только 200000 т угля перерабатывалось в пыль для сжигания в топках паровых котлов.

Факельное сжигание твёрдого топлива в виде пыли в камерных топках вместо слоевого сжигания получило широкое распространение только в ХХ веке.

Устройства для сжигания газообразного топлива

В ХIХ веке газообразное топливо не нашло широкого применения, так как его получали преимущественно искусственным путём в качестве основного или побочного продукта из твёрдого топлива. Для топок котлов применяли газы доменных и коксовых печей, колошниковый газ, генераторный газ.

Промышленная конструкция газогенератора для получения искусственного генераторного газа из твёрдого топлива была предложена только в 1862 году Сименсом. Она предназначалась для работы на торфе, каменном и буром угле.

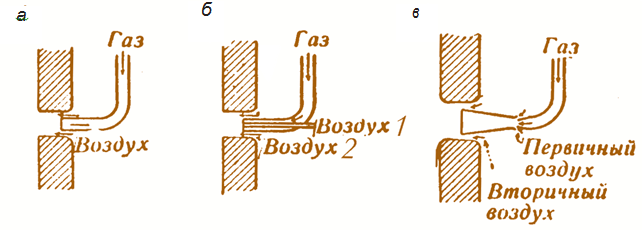

Рис. 4.24. Газовые горелки: а – обыкновенный тип горелки для колошникового газа; б – горелка типа Бунзена; в – горелка Брадшау для колошникового газа

Рис. 4.24. Газовые горелки: а – обыкновенный тип горелки для колошникового газа; б – горелка типа Бунзена; в – горелка Брадшау для колошникового газа

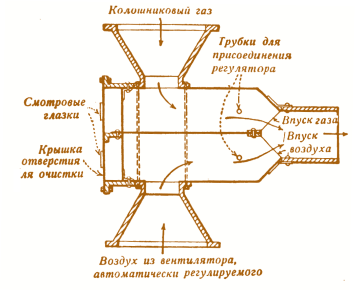

Рис. 4.25. Автоматическая горелка Стейнбарта для колошникового газа

Рис. 4.25. Автоматическая горелка Стейнбарта для колошникового газа

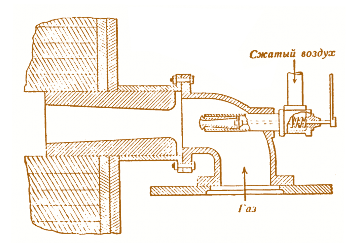

Рис. 4.26. Горелка Флинн-Дрейфейна для генераторного газа

Рис. 4.26. Горелка Флинн-Дрейфейна для генераторного газа

В 1855 году немецким химиком Бунзеном была предложена газовая инжекционная горелка (рис. 4.24, б), в которой часть воздуха, необходимого для горения (первичный воздух), подавался через небольшую центральную трубу в газ, а остальной (вторичный) воздух засасывался в горелку струёй смеси газа и воздуха. Предложенная горелка обеспечивала лучшее перемешивание газа с воздухом и более полное сгорание газа по сравнению с обычной газовой горелкой (рис. 4.24, а). С применением этой горелки потребление горючих газов выросло. Вначале газ использовали для освещения улиц городов, а затем и для других целей.

Горелка Брадшау (рис. 4.24, в) являлась прообразом инжекционной горелки низкого давления, которая применяется в домашних газовых плитах. В ней первичный воздух через отверстия засасывался в газовый канал за счёт разряжения, создаваемого газом при выходе из сопла в канал с большой скоростью. Газ и воздух смешивались, проходя камеру расширения. Вторичный воздух засасывался при подаче смеси в топку. Во всех описанных выше горелках регулирование подачи воздуха и газа выполнялось вручную.

Попытка автоматизировать работу горелки была сделана Стейнбартом и ФлиннДрейфейном. Горелка Стейнбарта (рис. 4.25) была предложена для автоматического поддержания одинакового давления газа и воздуха на горелку. Регулятор давления включался между двумя каналами и регулировал скорость вентилятора в зависимости от давления газа. Этот способ регулирования давал хорошие результаты до тех пор, пока впускные отверстия датчика не засорялись пылью, содержащейся в газе.

Горелка Флинн-Дрейфейна (рис. 4.26) работала на инжекционном принципе и предусматривала регулирование соотношения газ–воздух изменением подачи воздуха. После смешения газа с воздухом смесь попадала в трубу с огнеупорной облицовкой, где начиналось горение смолы, содержащейся в генераторном газе. Горелка обеспечивала сжигание генераторного газа, но была экономически невыгодной.

Только в ХХ веке, когда для сжигания стали использовать природный газ, газообразное топливо нашло широкое применение в энергетике и во всех отраслях народного хозяйства как экологически чистое, дешёвое топливо.

Устройства для сжигания жидкого топлива

Рис. 4.27. Форсунка системы Шухова

Рис. 4.27. Форсунка системы Шухова

Температура воспламенения жидкого топлива – нефти или мазута – значительно выше температуры кипения отдельных фракций его состава. Поэтому вначале идёт процесс испарения с поверхности капли за счёт подведённой теплоты, а затем пары соединяются с кислородом воздуха, догреваются до температуры воспламенения и горят. Для ускорения процесса испарения жидкого топлива в топке его необходимо раздробить на мельчайшие капли.

Впервые распыление жидкого топлива паром для сжигания было предложено в 1865 году в Англии Эйденом. Почти одновременно в России в 1866 году А.И. Шпаковский предложил распылять мазут для сжигания в топке пароходного котла сжатым воздухом, а затем паром. В 1878 году механик Ленц паровозного общества «Кавказ и Меркурий» предложил свою паронефтяную форсунку для топок паровозов. Форсунка с паровым распылением мазута была существенно усовершенствована в 1880 году В.Г. Шуховым. На рис. 4.27 представлен разрез наиболее совершенной на то время форсунки системы Шухова, которая обеспечивала распыление жидкого топлива паром. Жидкое топливо – нефть или мазут – через патрубок 6 поступало самотёком во внутренний канал 2 форсунки. Пар давлением 0,2–0,3 МПа подводился через патрубок 7 в кольцевой канал 1, на конце которого находилось коническое сопло 3. Пар, выходя из сопла с большой скоростью, подхватывал вытекаемый из канала 2 мазут и распылял его в топке. Ввинчивая или вывинчивая шпиндель 5 из тела сопла и закрепляя его положение контргайкой 4, можно регулировать величину выходной щели пара, то есть его расход, а, следовательно, и количество распыляемого топлива.

Владимир Григорьевич Шухов (1853–1939) – гениальный инженер ХХ века, чьи изобретения и исследования намного опережали свое время и на десятилетия вперед изменяли направление развития научно-технического прогресса. В 1880 году В. Г. Шухов впервые в мире осуществил промышленное факельное сжигание жидкого топлива с помощью изобретенной им форсунки, позволявшей эффективно сжигать и мазут, считавшийся ранее отходом нефтепереработки. В творчестве Владимира Григорьевича органично соединялись интуитивное прозрение и фундаментальная научная эрудиция, тонкий художественный вкус и идеальная инженерная логика, трезвый расчет и глубокая духовность. Сегодня, когда за окном XXI век, память о Владимире Григорьевиче Шухове, замечательном человеке и гениальном инженере, жива и свежа. 3 октября 2001 года на территории Белгородского государственного технологического университета состоялось торжественное открытие памятника выдающемуся инженеру ХХ века. Для новых и новых поколений инженеров и исследователей Шухов В.Г. был и остается символом инженерного гения и примером служения своему делу, своему Отечеству.

Владимир Григорьевич Шухов (1853–1939) – гениальный инженер ХХ века, чьи изобретения и исследования намного опережали свое время и на десятилетия вперед изменяли направление развития научно-технического прогресса. В 1880 году В. Г. Шухов впервые в мире осуществил промышленное факельное сжигание жидкого топлива с помощью изобретенной им форсунки, позволявшей эффективно сжигать и мазут, считавшийся ранее отходом нефтепереработки. В творчестве Владимира Григорьевича органично соединялись интуитивное прозрение и фундаментальная научная эрудиция, тонкий художественный вкус и идеальная инженерная логика, трезвый расчет и глубокая духовность. Сегодня, когда за окном XXI век, память о Владимире Григорьевиче Шухове, замечательном человеке и гениальном инженере, жива и свежа. 3 октября 2001 года на территории Белгородского государственного технологического университета состоялось торжественное открытие памятника выдающемуся инженеру ХХ века. Для новых и новых поколений инженеров и исследователей Шухов В.Г. был и остается символом инженерного гения и примером служения своему делу, своему Отечеству.

Памятник В.Г. Шухову на территории Белгородского технологического университета

Памятник В.Г. Шухову на территории Белгородского технологического университета

Распыление жидкого топлива паром широко используется и в настоящее время, хотя на распыление топлива расходуется значительное количество пара – 3–5% паропроизводительности котла.

Другой способ распыления жидкого топлива – механическое распыление с использованием энергии предварительно сжатого мазута. Перед поступлением на форсунку механического распыления жидкое топливо подогревается до температуры 60–80 o С и очищается от механических примесей на фильтрах.

Среди предложенных конструкций форсунок механического распыления в ХIХ веке необходимо выделить форсунку системы Тейлора. В головке этой форсунки устанавливалась шайба для закручивания и распыления мазута – «пульверизационный диск». Подаваемое под давлением 0,6–0,8 МПа в форсунку жидкое топливо выходило из сопла в виде вращающейся конусообразной плёнки, которая при подаче в топку распадалась на капли и лучше, чем при использовании других форсунок, перемешивалась с воздухом. Производительность форсунки регулировалась величиной выходного отверстия пульверизационного диска. Конструкция предусматривала лёгкую замену диска.

Идея завихрения жидкого топлива в форсунке перед распылением завоевала всеобщее признание, и во всех современных форсунках механического распыления мазут перед подачей в топку обязательно получает вращательное движение.

В ХХ веке для сжигания жидкого топлива в топках паровых котлов широко использовалось его распыление паром или механическое распыление. В качестве жидкого топлива использовались высоковязкие мазуты марок М100 и М200, которые для сжигания в форсунках механического распыления требуют подогрева до 130–150 o С и давления не ниже 1 МПа.

4.3. Паровые котлы

ЧАСТЬ 3. Развитие учения об электричестве и магнетизме. Становления электроэнергетики