Книга 2. Познание и опыт - путь к современной энергетике

10.3. Техническое применение теплового действия тока

Примеры использования электрического тока для освещения, рассмотренные выше, также представляют собой тепловое действие тока, получившее самое широкое распространение. Остальные виды применения этого теплового действия значительно уступали первому не потому, что их было труднее осуществлять в техническом отношении или пользоваться ими, а по очень простой, но важной причине: добываемое электрическим путем тепло обходилось слишком дорого.

Теплота, добываемая электрическим путем, обходится намного дороже теплоты, получаемой непосредственным сжиганием угля. Однако в первом случае, пользуясь полученной теплотой для разных целей, можно ее эксплуатировать со значительно большей пользой, чем во втором случае. Расчеты показывали, что в некоторых условиях потери тепла при непосредственном нагревании углем так велики, что это нагревание может обойтись дороже нагревания током. Впрочем, справедливость подобных заключений окончательно могла быть выяснена лишь опытным путем. Опыты же в этом направлении предпринимались с самого момента создания мощных источников электрического тока. Из того, что уже было сделано к началу ХХ века, вытекает, что электричество не может конкурировать с огнем в тех случаях, когда речь идет о получении невысокой температуры, как, например, при отоплении. Но при необходимости получения очень высоких температур потери тепла при нагревании огнем настолько значительны, что вопрос о том, не будет ли электрическое нагревание обходиться дешевле, является вопросом уместным и очень серьезным.

Исследования показывали, что для того, чтобы, например, накалить железный стержень в кузнечном горне, приходилось использовать почти в сто раз большее количество тепла, чем то, которое действительно необходимо для самого накаливания. При этом 99% тепловой энергии, не сообщающихся стержню, теряются в дымовых газах через лучеиспускание и отдачу теплоты стенками печи. При электрическом накаливании, наоборот, 80% доставляемой динамо-машиной электрической энергии передаются стержню в виде теплоты. Однако при электрическом накаливании необходимо устройство обширной и дорогой станции для добывания тока, тогда как при накаливании пламенем ограничивались устройством относительно дешевой печи.

Оставляя в стороне экономическую точку зрения, во многих случаях приходится принимать во внимание лишь надежность, применимость и степень накаливания.

Электрическое отопление. Нагревание током достигается очень просто, так как ток нагревает каждый проводник, по которому он проходит. Количество тепла, выделяемого в проводнике, зависит от его сопротивления и силы проходящего через него тока, а потому имеется возможность получить не только какую угодно температуру, но и какое угодно сосредоточение теплового действия. Для этого необходимо только подбирать соответственно сопротивление проводника и его поперечное сечение. Таким образом, как теоретически утверждали исследователи, в очень малом пространстве можно получить любое количество теплоты. Ниже будет показано, что это достижимо и на практике.

Сегодня электрическое отопление широко применяется в развитых странах, производящих большое количество так называемой первичной электроэнергии на ГЭС и АЭС. Например, в Норвегии электричеством отапливается 60% жилого фонда, в США – 30%, а в штате Флорида – 92% жилья. Выработка первичной электроэнергии не сопровождается загрязнением атмосферы вредными продуктами сгорания топлива и является существенно более дешевой (в 2–4 раза), чем электроэнергия, получаемая из угля или природного газа.

Рис. 10.8. Электрический нагреватель для комнат и вагонов

Рис. 10.8. Электрический нагреватель для комнат и вагонов

Рис. 10.9. Внутреннее устройство электрического нагревателя

Рис. 10.9. Внутреннее устройство электрического нагревателя

Если речь идет об отоплении, то нет надобности сильно повышать температуру нагревателя, так как понятие «отопление» в нашем разговорном языке обозначает нагревание до сравнительно невысокой температуры – все равно, необходима ли она для защиты от холода или для кулинарии. Поэтому под электрическим отоплением будут подразумеваться все те процессы нагревания, при которых температура не превышает 200°С.

У нагревателя должно быть определенное сопротивление и, кроме того, он должен быть по возможности небольших размеров. Для получения требуемого нагрева следует только расположить в необходимом месте проводник соответствующего сопротивления. При этом нагревателю придавали различные формы.

Отопление с помощью тока в начале ХХ века оказалось очень дорогим, а в России при сильных зимних холодах оно было совершенно немыслимым. Несмотря на это, много раз пытались придать ему практическое применение. Первые попытки, а также и первые приборы для этого появились в Европе.

В Америке предлагали отапливать с помощью тока вагоны электрических железных дорог. Подобные предложения делались во Франции и в других странах для отопления пассажирских вагонов.

На рис. 10.8 показан общий вид электрического нагревателя для пассажирских вагонов. Внутри него был расположен ряд проволочных спиралей, по которым ток проходил последовательно и нагревал их. На рис. 10.9 показана внутренняя конструкция такого простого нагревателя. На крепком асбестовом шнуре навивалась проволочная спираль, по которой проходил ток. В качестве материала для проволоки использовали металлический сплав большого удельного сопротивления, например «круппин», производившийся на литейных заводах Круппа.

Если бы требовалось устроить электрический нагреватель для отопления большой комнаты, то пришлось бы взять проволоку толще и длиннее и расположить ее в закрытом железном футляре.

Электрические нагреватели воздуха в техническом отношении не представляли такого интереса, как устройства, служащие для нагревания, например, воды. Такой электрический кипятильник состоял из платиновой проволоки, плотно навитой вокруг широкой и короткой стеклянной трубки. В этом виде он опускался в нагреваемую воду и с помощью тока доводил ее до кипения. Преимуществом устройства было то, что вода воспринимала всю выделяющуюся теплоту. Но эта конструкция не отвечала гигиеническим требованиям чистоты. Поэтому в некоторых электрических кипятильниках нагревающаяся проволока располагается сбоку или снизу резервуара для воды. Пример такого электрического чайника показан на рис. 10.10. Если бы не дороговизна пользования, то это был бы прекрасный безопасный и бесшумный кипятильник. Там, где дешевый ток производился с помощью водяной силы, эти приборы получили распространение.

Рис. 10.10. Электрический чайник

Рис. 10.10. Электрический чайник

Рис. 10.12. Электрический инкубатор Шторбека

Рис. 10.12. Электрический инкубатор Шторбека

В Америке серьезно занялись вопросом применения электрических печей для кухни. Полагали, что электрическая печь, подобно газовой печи, экономична в том отношении, что ее приводят в действие исключительно на время, в течение которого она нужна. Такая печь безопасна, изящна, и в ней меньше тепла, чем в обычной печи, тратится бесполезно. На рис. 10.11 показана одна из первых электрических кухонных печей начала ХХ века.

На рис. 10.12 приведен пример еще одного оригинального применения электричества для нагревания – электрический инкубатор. Здесь требовалось сравнительно незначительное количество тепла и электрическое нагревание оказалось особенно удобным благодаря легкой и надежной регулировке. Введя в цепь термометр, можно легко замыкать ток при понижении температуры в нагреваемом помещении и затем прерывать его снова при повышении температуры.

Первым применил для этой цели электричество еще в 1883 г. немецкий инженер Шторбек. Его электрический инкубатор (см. рис. 10.12) состоял из большой плоской корзины, которая выкладывалась сеном и превращалась в гнездо. На эту корзину накладывалась электрическая насадка, т.е. крышка корзины, которая также набивалась сеном и имела по внутренней стороне спиралеобразно свитую нагревающую проволоку. Сквозь крышку внутрь корзины проходил термометр, и в соответствии с его показаниями регулировали силу тока. Изобретатель остановился на этом устройстве, чтобы получить возможно близкое подражание природе.

Во всех рассмотренных аппаратах телом, непосредственно нагреваемым током, являлась металлическая проволока. Обычно это была платиновая проволока, обмотанная поверх асбестовой прослойки. Иногда проволоку (даже платиновую) заключали в огнеупорную глину и в таком виде прикрепляли к сосуду. Более современный способ заключался в нанесении на нагреваемую проволоку эмали. При этом железную пластинку покрывали основным слоем эмали с возможно более высокой точкой плавления. На этом слое располагали зигзагообразно проволоку, которую закрепляли тонким слоем легкоплавкой эмали. Так как было трудно покрыть проволоку эмалью настолько равномерно, чтобы она нигде не соприкасалась с воздухом, то поверх всего накладывали еще и третий слой эмали. В связи с тем, что тепловое расширение проволоки иное, чем у слоя эмали, последняя со временем растрескивается, и между проволокой и пластинкой могут возникать короткие замыкания.

Рис. 10.11. Электрическая кухонная печь начала ХХ века

Рис. 10.11. Электрическая кухонная печь начала ХХ века

Совсем иную систему для электрического нагревания создали Фуа и Геффнер во Франкфурте-на-Майне. Вместо нагревающих проволок они стали применять совсем тонкие, подобные употребляемым при фарфоровой и декоративной живописи слои благородных металлов. При ничтожном поперечном сечении, составляющем 0,001 мм2, эти слои могли пропускать сравнительно большой силы ток. Представляя из себя широкую, тонкую ленту, они прилегали настолько плотно к подложке, что вся подводимая током энергия превращалась в теплоту и передавалась массе сосуда.

Золотые или платиновые слои помещались внутри сосуда в прямом соприкосновении с нагреваемой жидкостью. Таким образом, они непосредственно нагревали его содержимое, тогда как стенки сосуда получали сравнительно немного теплоты.

Электрическая сварка и пайка. Одно из самых интересных применений теплового действия тока представляют собой электрическая сварка и пайка металлов. Эти процессы вызывали всеобщий интерес со времени изобретения технологии получения больших токов и в начале ХХ века с технической стороны были доведены до известного совершенства. Данная технология позволяет соединять куски металла без всякого припоя, что ранее было возможно только для немногих из металлов. Указанное обусловлено тем, что при помощи тока металлы в местах сваривания нагреваются настолько, что они достигают размягчения, при котором делается возможным их соединение под давлением. При нагревании на огне столь высокое местное нагревание неосуществимо, так как подобное нагревание сопровождалось бы плавлением всего куска или значительной его части.

Николай Николаевич Бенардос (1842–1905) – всемирно известный изобретатель, создатель электрической дуговой сварки – родился в 1842 году на юге Украины. Учился в Киевском университете и Петровской земледельческой и лесной академии в Москве (будущей Тимирязевке). Начиная с 1865 года Бенардос запатентовал свыше двух сотен изобретений и проектов (в области железнодорожного и водного транспорта, в энергетике, аккумуляторостроении, сельском хозяйстве, бытовой технике, военном деле). В 1882 году он предложил изобретенный им «способ соединения и разъединения металлов непосредственным действием электрического тока». Бенардосу принадлежит приоритет в изобретении сварки косвенно действующей дугой, сварки в струе газа, дуговой резки как в обычных условиях, так и под водой, электролитического способа покрытия больших поверхностей слоем меди. Он изобрел «способ электрического паяния накаливанием», создал угольные электроды самых разнообразных форм, а затем комбинированные из угля и металла. Н.Н. Бенардос предложил собственный проект преобразования водной энергии в электрическую: ему принадлежит один из первых проектов гидроэлектростанции переменного тока на р. Неве (1892). Значение для человеческой цивилизации открытия Н.Н. Бенардоса, которое позже усовершенствовал на Пермских пушечных заводах инженер Н.Славянов, было столь велико, что через целое столетие, в 1981 году, это событие по решению ЮНЕСКО отмечалось мировым сообществом, а в Фастове Киевской области, где умер Н.Н.Бенардос, ему был поставлен памятник.

Николай Николаевич Бенардос (1842–1905) – всемирно известный изобретатель, создатель электрической дуговой сварки – родился в 1842 году на юге Украины. Учился в Киевском университете и Петровской земледельческой и лесной академии в Москве (будущей Тимирязевке). Начиная с 1865 года Бенардос запатентовал свыше двух сотен изобретений и проектов (в области железнодорожного и водного транспорта, в энергетике, аккумуляторостроении, сельском хозяйстве, бытовой технике, военном деле). В 1882 году он предложил изобретенный им «способ соединения и разъединения металлов непосредственным действием электрического тока». Бенардосу принадлежит приоритет в изобретении сварки косвенно действующей дугой, сварки в струе газа, дуговой резки как в обычных условиях, так и под водой, электролитического способа покрытия больших поверхностей слоем меди. Он изобрел «способ электрического паяния накаливанием», создал угольные электроды самых разнообразных форм, а затем комбинированные из угля и металла. Н.Н. Бенардос предложил собственный проект преобразования водной энергии в электрическую: ему принадлежит один из первых проектов гидроэлектростанции переменного тока на р. Неве (1892). Значение для человеческой цивилизации открытия Н.Н. Бенардоса, которое позже усовершенствовал на Пермских пушечных заводах инженер Н.Славянов, было столь велико, что через целое столетие, в 1981 году, это событие по решению ЮНЕСКО отмечалось мировым сообществом, а в Фастове Киевской области, где умер Н.Н.Бенардос, ему был поставлен памятник.

Вначале были известны два способа сваривания металлических поверхностей с помощью тока. При первом теплота создавалась вольтовой дугой, которую заставляли действовать на свариваемое место. Этот способ можно назватьэлектрической пайкой.При другом способе ток из одного куска металла в другой пропускается через место соприкосновения. Вследствие сравнительно большого сопротивления последнего в нем создается высокая температура, которая расплавляет исвариваетприлегающие металлические части. Итак, разница между двумя способами заключалась только в том, что теплота или доставляется соединяемым частям извне, или развивается внутри них. Общее в них то, что соединение производится расплавляющимся металлом обоих свариваемых кусков.

Опыты электрической пайки предпринимали еще задолго до ХХ века, но первую попытку поставить ее на практическую основу сделал Н.Н. Бенардос.

Его способ состоял в том, что между соединяемыми металлическими частями и угольным стержнем, играющим роль паяльника, создавали вольтову дугу и действовали ею на соединяемые места. Теплота дуги сплавляет соприкасающиеся края и соединяет оба куска. Итак, надо только соединить оба или один из металлических кусков с одним полюсом генератора тока, а угольную палочку – с другим. Затем, прикоснувшись концом этой палочки к соединенному с генератором тока куску металла, удаляют ее от последнего на несколько миллиметров, вследствие чего образуется вольтова дуга, которую двигают соответствующим образом по соединяемому месту.

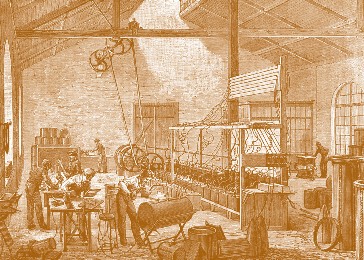

На рис. 10.13 показан общий вид цеха электрической пайки с помощью вольтовой дуги. В качестве генератора тока при этом способе использовать динамо-машину было неудобно, потому что ее нагрузка подвергалась быстрым и большим колебаниям. При соприкосновении угольного электрода с металлическими кусками ток сильно возрастал и оставался сравнительно сильным при существовании вольтовой дуги, а затем при удалении электрода и гашении дуги сразу падал до нуля. Такие внезапные и большие колебания действовали крайне отрицательно на паровой двигатель и динамо-машину. Поэтому в качестве генератора тока использовали специальную батарею аккумуляторов, при которых необходимо было следить только за тем, чтобы короткое замыкание между углем и металлом происходило лишь на одно мгновение. Применение аккумуляторов приводило к значительному удорожанию и усложнению данного способа электрической пайки, а, кроме того, сама пайка была некачественной. В самом деле, вольтова дуга соединяла только наружные кромки соприкасающихся поверхностей, тогда как более глубокие части были скрыты от ее действия. Поэтому такой способ давал удовлетворительные результаты лишь при пайке тонких листов и применялся главным образом для изготовления металлических бочек.

Дальнейшее применение этого способа, несмотря на затраченные для опытов усилия и средства, оказалось невозможным, так что мечты о полном устранении заклепочных швов в паровых котлах, на металлических судах и т.п. до определенного времени оставались только мечтами. К этому можно добавить, что вольтова дуга изменяет невыгодным образом нагретое железо, вследствие чего крепость металла на месте спайки становится меньше, чем на нетронутых частях.

Применялся и видоизмененный способ пайки, когда вольтова дуга образовывалась не между металлом и углем, а между двумя угольными остриями. Для того, чтобы при этом направить дугу на спаиваемое место, пользовались явлением, происходящим с вольтовой дугой под действием сильного магнита: если приблизить к вольтовой дуге полюс магнита, то она отклоняется. Таким образом, вольтову дугу можно направлять на соединяемое место.

Рис. 10.13. Цех для паяния с помощью вольтовой дуги

Рис. 10.13. Цех для паяния с помощью вольтовой дуги

Рис. 10.14. Малая сварочная машина Томсона

Рис. 10.14. Малая сварочная машина Томсона

Более практичным следует признать способ электрической сварки американского профессора Томсона. Этот способ заключался в том, что два металлических куска, прижатых один к другому, сваривались пропусканием через место соприкосновения тока определенной силы. Оставалось нерешенным, производить ли здесь сварку металла при полном его расплавлении в месте соединения или доводить металл до полурасплавленного состояния.

Электрическая сварка отличается от механической тем, что посредством тока можно сваривать почти все: неметаллы, металлы и даже куски из различных металлов, значительно отличающихся друг от друга по точкам плавления.

Сварку можно производить как постоянным, так и переменным током, так как тепловое действие тока не зависит от его направления. Для сварки тонких предметов, требующих сравнительно слабой силы тока, применяют постоянный ток. При значительных свариваемых поверхностях, когда применяется ток величиной в тысячи ампер, создание такого сильного тока и его подведение сопровождаются крупными потерями, если не сделать путь тока возможно коротким. Поэтому в таких случаях пользовались переменным током, который трансформировался из тока высокого напряжения в ток большой силы.

На рис. 10.14 показана малая сварочная машина постоянного тока для легких работ, а именно для сварки железных стержней диаметром до 12 мм. Она состоит из динамо-машины и стола, установленного на ее раме. Динамо-машина построена для очень сильного тока. Ее напряжение было небольшим, так как в цепь введено очень малое сопротивление. При сварке железных стержней диаметром 12 мм сила тока составляла 2000 А. Соединяемые стержни располагались точно один против другого в двух зажимах. Один из них можно было передвигать винтом и тем самым прижимать конец зажатого им стержня к концу другого. Полюсы машины соединены с этими изолированными зажимами и таким образом ее ток пропускался через место соприкасания основания стержней, которое при этом накалялось из-за большого сопротивления, и под действием давления оба стержня сваривались в несколько секунд. Сварка распространялась по всей поверхности, а не ограничивалась только отдельными точками, как при пайке вольтовой дугой. Это происходило вследствие того, что сопротивление металлического проводника возрастало с возрастанием температуры. Когда по тому месту, где стержни лучше соприкасались, проходила сравнительно большая часть тока, чем через другие места с высоким сопротивлением, то это место нагревалось сильнее других, его сопротивление увеличивалось в сравнении с сопротивлением в других местах, ток усиливался и нагревал их больше. Благодаря этому развитие теплоты распределялось в течение времени сварки равномерно по всей поверхности соприкосновения.

Мощность при этой сварке, несомненно, требуется очень большая. Например, для железных стержней диаметром в 12 мм требуется 10 л.с., но всего на 10 секунд, которых достаточно для соединения. Если затрачивать 50 секунд на вставление и вынимание стержней, то окажется, что машина может произвести в час 60 сварок, т.е. гораздо больше, чем механическими способами, не говоря уже о большей прочности, обеспечиваемой электрическим способом. Места сварки, выполненной электрическим способом, получались такой же крепости, как и сам стержень. Это было возможно благодаря тому, что материал при таком способе не изменяется и нагревание очень мало распространяется вне места сварки.

Если приходилось сваривать толстые предметы, то требовался столь сильный ток, что его невыгодно было бы брать от самой динамо-машины, потому что или в самой машине терялось слишком много энергии, или ей надо было бы придать очень малое сопротивление и, следовательно, слишком большие размеры. Поэтому применяли ток высокого напряжения, который преобразовывали трансформатором непосредственно перед сварочным станком в ток большой силы. Для этой цели проф. Томсон пользовался прибором, который состоял из трансформатора и непосредственно перед ним расположенного станка (рис. 10.15). Последний принципиально был похож на описанный выше, но только все его части, входящие в цепь тока, были сделаны гораздо толще в соответствии с большей силой тока. Вторичная обмотка трансформатора состояла из одного витка, выполненного из медных полос.

В самом большом из устроенных в то время станков для возбуждения трансформатора служила машина переменного тока, которая при напряжении в 200 В создавала ток в 120 А. Этот ток преобразовывался трансформатором в ток силой 24000 А при напряжении в 1 В. Таким большим током можно было сваривать за 1 минуту железные стержни диаметром в 50 мм.

Совершенно своеобразным оказался изобретенный Лагранжем и Гоо в Брюсселе способ электрического нагревания, предназначенный для замены кузнечного горна при нагревании металлических частей, которым, однако, с успехом можно пользоваться и для плавки. Удивительным оказалось при этом то обстоятельство, что подлежащий нагреванию металл опускают в воду, в которой он за несколько секунд нагревается до белого каления (рис. 10.16). Мы привыкли употреблять воду для охлаждения металла, в настоящем же случае имеет место как раз обратное явление – холодный металл нагревается водой! Это явление происходит под воздействием электрического тока, который играет здесь двойную роль.

Если опустить металлический, например железный, стержень, соединив его предварительно с отрицательным полюсом генератора тока, в сосуд с водой, которая соединена с помощью лежащей на дне свинцовой пластины с положительным полюсом, то в момент соприкосновения железного стержня с водой вокруг стержня образуется слой водорода. Этот тонкий покрывающий стержень слой водорода является как бы оболочкой, отделяющей его от воды. Разделяющий слой, само собой разумеется, весьма тонок, и все же он представляет для проходящего тока очень значительное сопротивление. Так как сопротивление при проходе тока в воду весьма значительно, то развивается большое количество теплоты, причем настолько интенсивно, что, несмотря на близость охлаждающей воды, погруженный конец железного стержня быстро накаляется. Для применения этого способа на практике пользовались чаном или ванной из камня или дерева длиной в 1,5 м и шириной и глубиной около 0,75 м. На дне ванны или на одной из стенок укреплялась свинцовая пластина, соединенная с помощью изолированного проводника с положительным полюсом генератора тока. В качестве генератора использовалась динамо-машина постоянного тока или аккумуляторная батарея. Применение батареи давало то преимущество, что она не так чувствительна к быстрым изменениям нагрузки, которые имели место при погружении и вынимании стержня из воды. Подлежащий нагреванию металлический брусок брали щипцами, соединенными с помощью гибкого провода с отрицательным полюсом генератора. При этом вода в ванне предварительно нагревалась до 70°С. Что касается количества энергии, то изобретатели определили, что при напряжении в 150 В и токе в 5 А на каждый квадратный сантиметр погруженной поверхности накаливаемого тела белое каление достигается за 8 с, т.е. в очень короткое время.

Рис. 10.15. Сварочный станок для толстых стержней

Рис. 10.15. Сварочный станок для толстых стержней

Рис. 10.16. Электрический кузнечный горн

Рис. 10.16. Электрический кузнечный горн

Рис. 10.17. Электрическая плавильная печь Муассана

Рис. 10.17. Электрическая плавильная печь Муассана

Понятно, что ванной можно пользоваться в качестве кузнечного горна и она имеет перед последним то несомненное преимущество, что нагревание достигается гораздо быстрее.

Электрическая плавка. Вернер Сименс первым пытался применить тепловое действие тока для плавления. Для этого он пользовался вольтовой дугой, заставляя ее действовать на куски стали в примитивном приборе – тигле, в дно которого был вставлен провод из платины или угля. Тигель наполняли кусками стали, которые приходили в соприкосновение с проводом, соединяющимся с положительным полюсом динамо-машины. Другой полюс соединялся с угольным стержнем, подвешенным вертикально над кусками стали и прикасающимся к ним своим нижним концом. При пропускании через прибор тока угольный стержень поднимался на несколько миллиметров таким образом, что образовывалась вольтова дуга, которая поддерживалась регулятором в процессе расплавления кусков стали.

Для тугоплавких веществ Дюкрете и Лежен изобрели электрическую плавильную печь, известную под названием печи Муассана (рис. 10.17). При высокой температуре вольтовой дуги, доходящей до 4000°С, способной легко расплавить все плавящиеся тела, даже такие тугоплавкие металлы, как платина и хром, очень скоро обращались в этой печи в жидкое состояние. Печь состояла из железного ящика, изнутри выложенного толстым слоем шамота. В верхней части помещались изолированные держатели, в которые вставлялись угольные стержни, удерживаемые в своем положении с помощью винтов. В печи устанавливался тигель из огнеупорного материала, в который помещались плавящиеся вещества. Угли устанавливались так, чтобы вольтова дуга образовывалась как раз над тиглем. Действием магнита дуга оттягивалась вниз, на плавящиеся вещества. Передняя открытая сторона печи закрывалась заслонкой из темного стекла, благодаря чему можно было наблюдать дугу и плавление. Температура в этой печи доходила до 3500°С, так что все плавящиеся тела расплавлялись, а некоторые даже улетучивались.

Муассан производил с этой печью множество опытов. С ее помощью он даже получал искусственные алмазы. Для этого он плавил железо, к которому примешивался порошок древесного угля. Расплавленное железо поглощало углерод, выделяя избыток последнего при охлаждении в кристаллизованном виде. После нескольких опытов Муассану удалось получить прозрачные кристаллы небольшого размера, обладающие всеми свойствами алмаза. Появилась надежда, что впоследствии можно будет получать алмазы искусственным путем для промышленных целей.

10.2. Другие направления применения химического действия тока

Раздел 11. Создание первых систем передачи и распределения электрической энергии