Книга 5. Электроэнергетика и охрана окружающей среды. Функционирование энергетики в современном мире

Раздел 2. Источники возобновляемой нетрадиционной энергетики

Конструкція парової турбіни

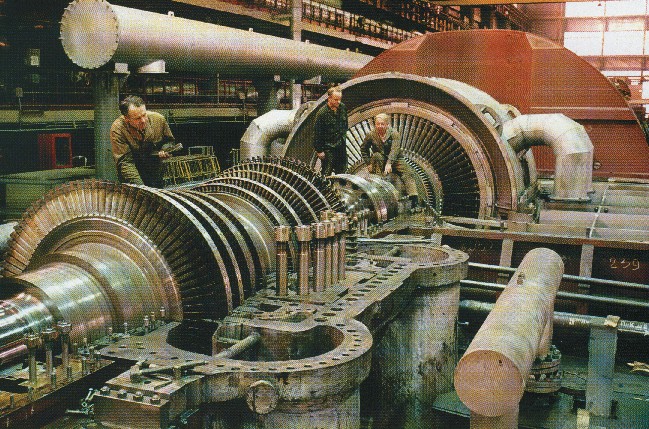

Конструктивно сучасна парова турбіна (мал. 3.4) складається з одного або декількох циліндрів, в яких відбувається процес перетворення енергії пари, й ряду пристроїв, що забезпечують організацію її робочого процесу.

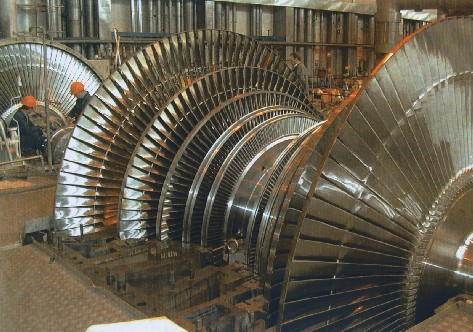

Циліндр. Основним вузлом парової турбіни, в якому внутрішня енергія перетворюється в кінетичну енергію парового потоку і далі – в механічну енергію ротора, є циліндр. Він складається із нерухомого корпусу (статора турбіни із двох частин, розділених по горизонтальному роз’єму; направляючих (соплових) лопаток, лабіринтових ущільнень, впускного і вихлопного патрубків, опор підшипників та ін.) і ротора, що обертається в цьому корпусі (вал, диски, робочі лопатки та ін.). Основна задача соплових лопаток – перетворити потенціальну енергію пари, яка розширюється в соплових решітках зі зменшенням тиску і одночасним зниженням температури, в кінетичну енергію організованого теплового потоку і спрямувати її в робочі лопатки ротора. Основне призначення робочих лопаток і ротора турбіни – перетворити кінетичну енергію парового потоку в механічну енергію ротора, що обертається, яка в свою чергу перетвориться в генераторі в електричну енергію. Ротор потужної парової турбіни представлений на малюнку 3.5.

Число вінців соплових лопаток в кожному циліндрі парової турбіни дорівнює числу вінців робочих лопаток відповідного ротора. У сучасних потужних парових турбінах розрізняють циліндри низького, середнього, високого і надвисокого тиску (мал. 3.6). Переважно циліндром надвисокого тиску називається циліндр, тиск пари на вході в який перевищує 30,0 МПа, циліндром високого тиску – ділянка турбіни, тиск пари на вході в яку коливається в межах 23,5–9,0 МПа, циліндром середнього тиску – ділянка турбіни, тиск пари на вході в яку близько 3,0 МПа, циліндром низького тиску – ділянка, тиск пари на вході в яку не перевищує 0,2 МПа. У сучасних потужних турбоагрегатах число циліндрів низького тиску може досягати 4 з метою забезпечення допустимої за умовами міцності довжини робочих лопаток останніх ступенів турбіни.

Органи паророзподілу. Кількість пари, яка надходить в циліндр турбіни, обмежується відкриттям клапанів, які разом з регулюючим ступенем називаються органами паророзподілу. У практиці турбінобудування розрізняють два типи паророзподілу – дросельне і соплове. Дросельний паророзподіл передбачає підвід пари після відкриття клапану рівномірно по всій окружності вінця соплових лопаток. Це означає, що функцію зміни витрати виконує кільцева щілина між клапаном, який переміщується, і його сідлом, яке встановлене нерухомо. Процес зміни витрати в цій конструкції пов'язаний з дроселюванням. Чим менше відкритий клапан, тим більші втрати тиску пари від дроселювання і тим менша її витрата на циліндр. Мал. 3.4. Зовнішній вигляд парової турбіни К-300-240

Мал. 3.4. Зовнішній вигляд парової турбіни К-300-240

Мал. 3.5. Ротор парової турбіни потужністю 220 МВт

Мал. 3.5. Ротор парової турбіни потужністю 220 МВт

Сопловий паророзподіл передбачає секціонування направляючих лопаток по окружності на декілька сегментів (груп сопел), в кожному з яких організоване окреме підведення пари, оснащене своїм клапаном, який або закритий, або повністю відкритий. При відкритому клапані втрати тиску на ньому мінімальні, а витрата пари пропорційна частці окружності, через яку ця пара надходить в турбіну. Таким чином, при сопловому паророзподілі процес дроселювання відсутній, а втрати тиску зводяться до мінімуму.

У випадку високого і надвисокого початкового тиску в системі паровпуску застосовуються так звані розвантажувальні пристрої, призначені для зменшення початкового перепаду тиску на клапані та зниження зусиль, які необхідно прикласти до клапану при його відкритті.

У деяких випадках дроселювання називають ще якісним регулюванням витрати пари на турбіну, а сопловий паророзподіл – кількісним.

Система регулювання. Ця система дозволяє здійснювати синхронізацію турбогенератора з мережею, встановлювати задане навантаження при роботі в загальну мережу, забезпечувати переведення турбіни на холостий хід при скиданні електричного навантаження. Принципова схема системи непрямого регулювання з відцентровим регулятором швидкості представлена на малюнку 3.7.

З ростом частоти обертання ротора турбіни і муфти регулятора відцентрова сила вантажів збільшується, муфта регулятора швидкості 1 піднімається, стискаючи пружину регулятора і повертаючи важіль АВ навколо точки В. З’єднаний з важелем в точці С золотник 2 зміщується із середнього положення вверх і сполучає верхню порожнину гідравлічного сервомотора 3 з напірною лінією 4 через вікно а, а нижню – із зливною лінією 5 через вікно b. Під дією перепаду тисків поршень сервомотора переміщується вниз, прикриваючи регулюючий клапан 6 і зменшуючи пропуск пари в турбіну 7, що й обумовлює зниження частоти обертання ротора. Одночасно зі зміщенням штоку сервомотора важіль АВ повертається відносно точки А, зміщуючи золотник вниз і припиняючи подачу рідини в сервомотор. Золотник повертається в середнє положення, чим стабілізує перехідний процес при новій (зменшеній) частоті обертання ротора. Якщо збільшується навантаження турбіни і частота обертання ротора падає, то елементи регулятора зміщуються в протилежному розглянутому напрямку і процес регулювання проходить аналогічно, але зі збільшенням пропуску пари в турбіну. Це приводить до росту швидкості обертання ротора і відновлення частоти генерованого струму.

Системи регулювання парових турбін, застосовуваних, наприклад, на АЕС, в якості робочої рідини використовують, як правило, турбінне масло. Відмінною особливістю систем регулювання турбін К-300-240-2 і К-500-240-2 є застосування в системі регулювання замість турбінного масла конденсату водяної пари. На всіх турбінах НВО «Турбоатом», крім традиційних гідравлічних систем регулювання, застосовують електрогідравлічні системи регулювання (ЕГСР) з більш високою швидкодією.

Валоповорот. У турбоагрегатах традиційно застосовується «тихохідний» – декілька обертів в хвилину – валоповорот. Валоповоротний пристрій призначений для повільного обертання ротора при пуску і зупинці турбіни для запобігання теплового викривлення ротора. Одна із конструкцій валоповоротного пристрою зображена на мал. 3.8. Вона включає електродвигун з черв’яком, який входить в зачеплення з черв’ячним колесом 13, розташованим на проміжному валику. На гвинтовій шпонці цього валика встановлена ведуча циліндрична шестерня, яка при включенні валоповоротного пристрою входить в зачеплення з веденою циліндричною шестернею, яка сидить на валу турбіни. Після подачі пари в турбіну частота обертання ротора зростає і ведуча шестерня автоматично виходить із зачеплення.

Мал. 3.6. Циліндри високого, середнього і низького тиску парової турбіни потужністю 300 МВт (нижня частина)

Мал. 3.6. Циліндри високого, середнього і низького тиску парової турбіни потужністю 300 МВт (нижня частина)

Мал. 3.7. Принципова схема регулювання з однократним підсиленням: 1 – муфта регулятора; 2 – золотник; 3 – гідравлічний сервомотор; 4 – напірна лінія; 5 – зливна лінія; 6 – регулюючий клапан; 7 – подача пари в турбіну

Мал. 3.7. Принципова схема регулювання з однократним підсиленням: 1 – муфта регулятора; 2 – золотник; 3 – гідравлічний сервомотор; 4 – напірна лінія; 5 – зливна лінія; 6 – регулюючий клапан; 7 – подача пари в турбіну

Підшипники і опори. Паротурбінні агрегати розташовані, як правило, у машинному залі електростанції горизонтально. Таке розташування обумовлює застосування в турбіні нарівні з опорними також і упорних або опорно-упорних підшипників 3 (див. мал. 3.8). Для опорних підшипників найбільш розповсюдженою в енергетиці є парна їх кількість – на кожний ротор припадають два опорних підшипника. Для тяжких роторів (роторів низького тиску швидкохідних турбін з числом обертів 3000 об/хв і всіх без винятку роторів «тихохідних» турбін з числом обертів 1500 об/хв) допустиме застосування традиційних для енергетичного турбобудування втулкових підшипників. У такому підшипнику нижня половина вкладки виконує роль несучої поверхні, а верхня половина – роль демпфера будь-яких збурень, які виникають при експлуатації. До таких збурень можна віднести залишкову динамічну неврівноваженість ротора, збурення, виникаючі при проходженні критичних чисел обертів, збурення за рахунок перемінних сил від дії парового потоку. Сила ваги тяжких роторів, направлена вниз, у змозі придушити, як правило, всі ці збурення, що забезпечує спокійний хід турбіни. А для відносно легких роторів (роторів високого і середнього тиску) всі перераховані збудження можуть виявитись значними в порівнянні з вагою ротора, особливо в паровому потоці високої густини. Для придушення цих збурень розроблені так звані сегментні підшипники. У цих підшипниках кожний сегмент володіє підвищеною в порівнянні з втулковим підшипником амортизаційною здатністю.

Звичайно, конструкція сегментного опорного підшипника, де кожний сегмент забезпечується маслом індивідуально, значно складніша, чим втулкового. Однак різко зростаюча надійність окупає цю складність.

Що стосується упорного підшипника, то його конструкція всесторонньо розглянута ще Стодолою і за минуле століття практично не зазнала ніяких змін. Опори, в яких розташовуються упорний і опорні підшипники, виготовлюють такими,що ковзають, з «фікспунктом» в районі упорного підшипника. Це забезпечує мінімізацію осьових зазорів в області максимального тиску пари, тобто в області найкоротших лопаток, що в свою чергу дозволяє мінімізувати в цій зоні втрати від витоків.  Мал. 3.8. Поздовжній розріз турбіни К-50-90: 1 – ротор турбіни; 2 – корпус турбіни; 3 – опорно-упорний підшипник; 4 – опорний підшипник; 5 – регулюючий клапан; 6 – соплова коробка; 7 – кулачковий вал; 8 – сервомотор; 9 – головний масляний насос; 10 – регулятор швидкості; 11 – стежний золотник; 12 – картер переднього підшипника; 13 – черв’ячне колесо валоповоротного пристрою; 14 – з’єднувальна муфта; 15 – вихлопний патрубок турбіни; 16 – насадні диски; 17 – робочі лопатки; 18 – діафрагми; 19 – обойми діафрагм; 20 – обойми переднього кінцевого ущільнення; 21 – перепускна труба (від стопорного до регулюючого клапану)

Мал. 3.8. Поздовжній розріз турбіни К-50-90: 1 – ротор турбіни; 2 – корпус турбіни; 3 – опорно-упорний підшипник; 4 – опорний підшипник; 5 – регулюючий клапан; 6 – соплова коробка; 7 – кулачковий вал; 8 – сервомотор; 9 – головний масляний насос; 10 – регулятор швидкості; 11 – стежний золотник; 12 – картер переднього підшипника; 13 – черв’ячне колесо валоповоротного пристрою; 14 – з’єднувальна муфта; 15 – вихлопний патрубок турбіни; 16 – насадні диски; 17 – робочі лопатки; 18 – діафрагми; 19 – обойми діафрагм; 20 – обойми переднього кінцевого ущільнення; 21 – перепускна труба (від стопорного до регулюючого клапану)

Типова конструкція одноциліндрової конденсаційної турбіни потужністю 50 МВт з початковими параметрами пари 8,8 МПа, 535°С представлена на мал. 3.8. У цій турбіні використаний комбінований ротор. Перші 19 дисків, які працюють в зоні високої температури, ковані як одне ціле з валом турбіни, останні три диска – насадні.

Нерухому соплову решітку, закріплену в соплових коробках або діафрагмах з відповідною робочою решіткою, що обертається, закріпленою на наступному за ходом пари диску, називають ступенем турбіни. Проточна частина розглянутої одноциліндрової турбіни складається із 22 ступенів, із яких перший називається регулюючим. У кожній сопловій решітці потік пари прискорюється і набуває напрямку безударного входу в канали робочих лопаток. Зусилля, що створюються потоком пари на робочих лопатках, обертають диски і пов’язаний з ними вал. У міру зниження тиску пари при проходженні від першого до останнього ступеня питомий об’єм пари зростає, що вимагає збільшення прохідних перерізів соплових і робочих решіток і, відповідно, висоти лопаток і середнього діаметра ступенів.

До переднього торця ротора прикріплений приставний кінець вала, на якому встановлені бойки запобіжних вимикачів (датчики автомата безпеки), які діють на стопорний і регулюючі клапани і припиняють доступ пари в турбіну при перевищенні частоти обертання ротора на 10–12% в порівнянні з розрахунковою.

Статор турбіни складається із корпуса, в який вварено соплові коробки, з’єднані за допомогою зварювання з клапанними коробками, встановлені обойми кінцевих ущільнень, обойми діафрагм, самі діафрагми і їх ущільнення. Корпус цієї турбіни, крім звичайного горизонтального роз’єму, має два вертикальних роз’єми, які розділяють його на передню частину, середню частину і вихідний патрубок. Передня частина корпуса виконана литою, середня частина корпуса і вихідний патрубок зроблені зварними.

У передньому картері розташований опорно-упорний підшипник, в задньому картері – опорні підшипники роторів турбіни і генератора. Передній картер встановлений на фундаментній плиті й при тепловому розширенні корпуса турбіни може вільно переміщуватись по цій плиті. Задній картер виконаний як одне ціле з вихлопним патрубком турбіни, який при теплових розширеннях залишається нерухомим завдяки його фіксації пересіченням поперечної і поздовжньої шпонок, які утворюють так званий фікспункт турбіни або мертву точку. У задньому картері турбіни розташований валоповоротний пристрій.

У турбіні К-50-90 застосована соплова система паророзподілу, тобто кількісне регулювання витрати пари. Пристрій автоматичного регулювання турбіни складається із чотирьох регулюючих клапанів, розподільчого кулачкового валу, з’єднаного зубчатою рейкою із сервомотором. Сервомотор отримує імпульс від регулятора швидкості й регулює положення клапанів. Профілі кулачків виконані так, щоб регулюючі клапани відкривались по черзі один за одним. Послідовне відкриття або закриття клапанів виключає дроселювання пари, яка проходить через повністю відкриті клапани при понижених навантаженнях турбіни.

Конденсатор і вакуумна система. Переважна кількість турбін, яка використовується в світовій енергетиці для виробництва електричної енергії, є конденсаційними. Це означає, що процес розширення робочого тіла (водяної пари) продовжується до тисків, значно менших, ніж атмосферний. У результаті такого розширення додатково вироблена енергія може складати декілька десятків процентів від сумарного виробітку.

Конденсатор – теплообмінний апарат, призначений для перетворення відпрацьованої в турбіні пари в рідкий стан (конденсат). Конденсація пари відбувається при стиканні її з поверхнею тіла, яке має більш низьку температуру, ніж температура насичення пари при даному тиску в конденсаторі. Конденсація пари супроводжується виділенням теплоти, затраченої раніше на випаровування рідини, яка відводиться за допомогою охолоджуючого середовища. У залежності від виду охолоджуючого середовища конденсатори поділяються на водяні й повітряні. Сучасні паротурбінні установки оснащені, як правило, водяними конденсаторами. Повітряні конденсатори мають в порівнянні з водяними більш складну конструкцію і не отримали в даний час широкого розповсюдження.

Мал. 3.9. Схема двоходового поверхневого конденсатора: 1 – корпус конденсатора; 2, 3 – кришки водяних камер; 4 – трубна дошка; 5 – конденсаторні трубки; 6 – прийомний паровий патрубок; 7 – збірник конденсату; 8 – патрубок відсмоктування пароповітряної суміші; 9 – повітроохолоджувач; 10 – паронаправляючий щит; 11 – вхідний патрубок; 12 – вихідний патрубок для охолоджуючої води; 13 – розділювальна перегородка; 14 – паровий простір конденсатора; 15, 16, 17 – вхідна, поворотна і вихідна камери охолоджуючої води; А – вхід відпрацьованої пари; Б – відсмоктування пароповітряної суміші; В, Г – вхід і вихід охолоджуючої води; Д – відвід конденсату

Мал. 3.9. Схема двоходового поверхневого конденсатора: 1 – корпус конденсатора; 2, 3 – кришки водяних камер; 4 – трубна дошка; 5 – конденсаторні трубки; 6 – прийомний паровий патрубок; 7 – збірник конденсату; 8 – патрубок відсмоктування пароповітряної суміші; 9 – повітроохолоджувач; 10 – паронаправляючий щит; 11 – вхідний патрубок; 12 – вихідний патрубок для охолоджуючої води; 13 – розділювальна перегородка; 14 – паровий простір конденсатора; 15, 16, 17 – вхідна, поворотна і вихідна камери охолоджуючої води; А – вхід відпрацьованої пари; Б – відсмоктування пароповітряної суміші; В, Г – вхід і вихід охолоджуючої води; Д – відвід конденсату

Конденсаційна установка парової турбіни складається із власне конденсатора і додаткових пристроїв, які забезпечують його роботу. Подача охолоджуючої води в конденсатор здійснюється циркуляційним насосом. Конденсатні насоси служать для відкачування з нижньої частини конденсатора конденсату і подачі його в систему регенеративного підігріву живильної води. Повітровідсмоктувальні пристрої призначені для видалення повітря, яке надходить в турбіну і конденсатор разом з парою, а також через нещільності фланцевих з’єднань, кінцеві ущільнення та інші місця. Схему найпростішого поверхневого конденсатора водяного типу наведено на мал. 3.9.

Він складається із корпуса, торцеві сторони якого закриті трубними дошками з конденсаторними трубками, які виходять своїми кінцями у водяні камери. Камери розділяються перегородкою, яка ділить всі конденсаторні трубки на дві секції, що утворюють так звані «ходи» води (в даному випадку – два ходи). Вода надходить у водяну камеру через патрубок і проходить трубками, розташованими нижче перегородки. У поворотній камері вода переходить в другу секцію трубок, розташовану по висоті вище перегородки. Трубками цієї секції вода іде в зворотному напрямку, здійснюючи другий «хід», попадає в камеру і через вихідний патрубок направляється на злив.

Пара, поступаючи із турбіни у паровий простір, конденсується на поверхні конденсатних трубок, всередині яких протікає охолоджуюча вода. За рахунок різкого зменшення питомого об’єму пари в конденсаторі створюється низький тиск (вакуум). Чим нижча температура і більша витрата охолоджуючого середовища, тим більш глибокий вакуум можна отримати в конденсаторі. Конденсат, що утворився, стікає в нижню частину корпусу конденсатора, а потім у конденсатозбірник.

Видалення повітря (точніше, пароповітряної суміші) із конденсатора здійснюється повітровідсмоктувальним пристроєм через патрубок 8. З метою зменшення об’єму пароповітряної суміші, що відсмоктується, її охолоджують у спеціально виокремленому за допомогою перегородки відсіку конденсатора – повітроохолоджувачі.

Для відсмоктування повітря із повітроохолоджувача встановлюється триступінчатий пароструминний ежектор – основний.

Крім основного ежектора, який постійно знаходиться в експлуатації, у турбоустановці передбачені ежектор пусковий конденсатора (водоструминний) і ежектор пусковий циркуляційної системи. Ежектор пусковий конденсатора призначений для швидкого заглиблення вакууму при пуску турбоустановки. Ежектор пусковий циркуляційної системи служить для відсмоктування пароповітряної суміші із циркуляційної системи конденсатора. Конденсатор турбоустановки оснащений також двома збірниками конденсату, з яких конденсат, що утворюється, безперервно відкачується конденсатними насосами.

На перехідному патрубку конденсатора розміщені приймально-скидні пристрої, мета яких – забезпечити скидання пари із котла в конденсатор в обхід турбіни при раптовому повному скиданні навантаження або в пускових режимах. Витрати скидної пари можуть досягати 60% повної витрати пари на турбіну. Конструкція приймальноскидного пристрою передбачає, крім зниження тиску, зниження температури пари, що скидається в конденсатор, з відповідним її регулюванням. Вона повинна підтримуватись на 10–20°С вище температури насичення при даному тиску в конденсаторі.

Проміжний перегрів і регенерація в турбоустановках. У теплоенергетичній установці з проміжним перегрівом пара після розширення в циліндрі високого тиску (ЦВТ) турбіни направляється в котел для вторинного перегріву, де температура її підвищується практично до того ж рівня, що і перед ЦВТ. Після проміжного перегріву пара направляється в циліндр низького тиску, де розширюється до тиску в конденсаторі рк.

Економічність ідеального теплового циклу з проміжним перегрівом залежить від параметрів пари, яка відводиться на проміжний перегрів. Оптимальну температуру пари Т1ОПТ, за якої вона повинна відводитись на проміжний перегрів, можна приблизно оцінити як 1,02–1,04 від температури живильної води. Тиск пари перед проміжним перегрівом зазвичай вибирають рівним 0,15–0,3 тиску свіжої пари. У результаті проміжного перегріву загальна економічність циклу зростає. При цьому завдяки зменшенню вологості пари в останніх ступенях турбіни низького тиску зростуть відносні внутрішні к.к.д. цих ступенів, а відповідно, збільшиться і к.к.д. всієї турбіни. Втрата тиску ?рпп в тракті проміжного перегріву (в паропроводі від турбіни до котла, перегрівнику і паропроводі від котла до турбіни) знижує ефект від застосування проміжного перегріву пари і тому допускається не більше 10% втрати абсолютного тиску в проміжному перегрівнику.

Система регенерації в турбоустановках передбачає підігрів конденсату, утвореного в конденсаторі, парою, яка відібрана із проточної частини турбіни. Для цього основний потік конденсату пропускають через підігрівники, в трубну систему яких надходить конденсат, а в корпус подається пара із відборів турбіни. Для підігріву основного конденсату застосовують підігрівники низького тиску (ПНТ), підігрівники високого тиску (ПВТ) і між ними – деаератор (Д). Деаератор призначений для видалення з основного конденсату залишків повітря, розчиненого в конденсаті.

Ідея регенерації в ПТУ виникла в зв’язку з потребою зниження втрат теплоти в конденсаторі. Відомо, що втрати теплоти з охолоджуючою водою в конденсаторі турбіни прямо пропорційні кількості відпрацьованої пари, яка надходить в конденсатор. Витрату пари в конденсатор можна значно зменшити (на 30–40%) шляхом відбору її для підігріву живильної води за ступенями турбіни після того, як вона здійснила роботу в попередніх ступенях. Такий процес називають регенеративним підігрівом живильної води. Регенеративний цикл в порівнянні зі звичайним має більш високу середню температуру підводу теплоти при незмінній температурі відводу і володіє тому більш високим термічним к.к.д. Підвищення економічності в циклі з регенерацією пропорційне потужності, що виробляється на тепловому споживанні, тобто на базі теплоти, переданій живильній воді в системі регенерації. Шляхом регенеративного підігріву температура живильної води могла б бути підвищена до температури, близької до температури насичення, яка відповідає тиску свіжої пари. Але при цьому сильно зросли б втрати теплоти з вихідними газами котла. Тому міжнародні норми типорозмірів парових турбін рекомендують вибирати температуру живильної води на вході в котел рівною 0,65–0,75 температури насичення, яка відповідає тиску в котлі. У відповідності з цим при надкритичних параметрах пари, а саме при початковому тиску її р0=23,5 МПа, температура живильної води приймається рівною 265–275°С. Мал. 3.10. Теплова схема турбінної установки з використанням витоків пари кінцевих ущільнень і ущільнень штоків клапанів турбіни в системі регенерації: Т – турбіна; Г – генератор; К – конденсатор; КН – конденсатний насос; ЕЖ – основний ежектор; ОЕ – охолоджувач основного ежектора; ЕУ – ежектор ущільнень; ОЕУ – охолоджувач пари ежектора відсмоктування ущільнень; СП – сальниковий підігрівач; П1–П4 – підігрівачі; ОК – охолоджувач конденсату; Д – деаератор; ЖН – живильний насос

Мал. 3.10. Теплова схема турбінної установки з використанням витоків пари кінцевих ущільнень і ущільнень штоків клапанів турбіни в системі регенерації: Т – турбіна; Г – генератор; К – конденсатор; КН – конденсатний насос; ЕЖ – основний ежектор; ОЕ – охолоджувач основного ежектора; ЕУ – ежектор ущільнень; ОЕУ – охолоджувач пари ежектора відсмоктування ущільнень; СП – сальниковий підігрівач; П1–П4 – підігрівачі; ОК – охолоджувач конденсату; Д – деаератор; ЖН – живильний насос

Регенерація позитивно впливає на відносний внутрішній к.к.д. перших ступенів завдяки підвищеній витраті пари через ЦВТ і відповідному збільшенню висоти лопаток. Об’ємний пропуск пари через останні ступені турбіни при регенерації зменшується, що знижує втрати з вихідною швидкістю в останніх ступенях турбіни.

У сучасних паротурбінних установках середньої і великої потужності в цілях підвищення їх економічності застосовують широко розвинену систему регенерації з використанням пари кінцевих лабіринтових ущільнень, ущільнень штоків регулюючих клапанів турбіни та ін. (мал. 3.10).

Свіжа пара із котла надходить в турбіну по головному паропроводу з параметрами р0, t0. Після розширення в проточній частині турбіни до тиску рк вона направляється в конденсатор. Для підтримки глибокого вакууму із парового простору конденсатора основним ежектором (ЕЖ) відсмоктується пароповітряна суміш. Конденсат відпрацьованої пари стікає в збірник конденсату, потім конденсатними насосами (КН) подається через охолоджувач ежектора (ОЕ), охолоджувач пари ежектора відсмоктування ущільнень (ОЕУ), сальниковий підігрівач (СП) і регенеративні підігрівники низького тиску П1, П2 в деаератор (Д). Деаератор призначений для видалення розчинених в конденсаті агресивних газів (О2 і СО2), які визивають корозію металічних поверхонь. Кисень і вільна вуглекислота попадають в конденсат внаслідок присосів повітря через нещільності вакуумної системи турбінної установки і з додатковою водою. У деаераторі агресивні гази видаляються при нагріванні конденсату і додаткової води парою до температури насичення пари, що гріє. У сучасних паротурбінних установках встановлюють деаератори підвищеного тиску 0,6–0,7 МПа з температурою насичення 158–165°С. Конденсат пари на ділянці від конденсатора до деаератора називають конденсатом, а на ділянці від деаератора до котла – живильною водою. Живильна вода із деаератора забирається живильним насосом (ЖН) і під високим тиском (на блоках із надкритичними і супернадкритичними параметрами пари до 35 МПа) подається через підігрівачі високого тиску П3, П4 в котел. Пара кінцевих лабіринтових ущільнень турбіни відсмоктується із крайніх камер ущільнень, де підтримується тиск 95–97 кПа, спеціальним ежектором і направляється в охолоджувач ежектора відсмоктування, через який прокачується основний конденсат. Частина пари підвищеного тиску із кінцевих лабіринтових ущільнень направляється в перший і третій регенеративні відбори. З метою запобігання присосу повітря в вакуумну систему через кінцеві ущільнення турбіни в кожній передостанній камері підтримується невеликий надлишковий (110–120 кПа) тиск за допомогою спеціального регулятора, встановленого на підводі ущільнюючої пари до цієї камери із деаератора.

Живильна установка. Живильна установка турбоагрегату складається із головного живильного насосу з турбінним приводом, пускового резервного живильного насосу з електроприводом і бустерних насосів з електроприводом. Живильна установка призначена для подачі живильної води із деаератора через підігрівачі високого тиску в котел. Насос включається в роботу при навантаженні блоку 50–60% і розрахований на роботу в діапазоні 30–10%. Пусковий резервний живильний насос ЖЕН приводиться у рух асинхронним електродвигуном.

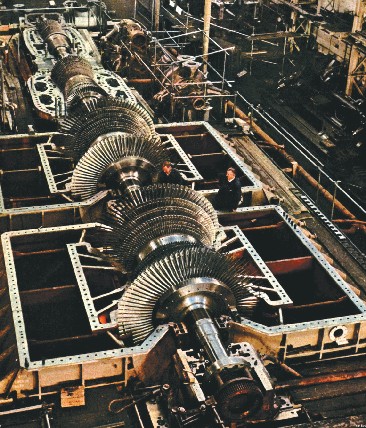

Збирання парової турбіни на випробувальному стенді

Збирання парової турбіни на випробувальному стенді

Раздел 1. Общие сведения о возобновляемых нетрадиционных источниках энергии

2.1. Солнечная энергетика