Книга 5. Электроэнергетика и охрана окружающей среды. Функционирование энергетики в современном мире

2.3. Методы снижения выбросов токсических веществ в атмосферу

Негативное влияние вредных компонентов на здоровье населения, флору и фауну, объекты и сооружения не ограничивается территорией, прилегающей к источникам выбросов, а распространяется на сотни и тысячи километров. Поэтому в настоящее время загрязнение окружающей среды приобретает глобальный характер, а расходы на ее охрану стали соизмеримы с величиной экологического ущерба.

Проблема обеспечения энергетической эффективности и экологической безопасности энергетических объектов является многоцелевой (проектирование, эксплуатация, экспертиза, аудит, прогнозирование, мониторинг и др.) и многозначной. Это связано с необходимостью определения уровня использования топливно-энергетических ресурсов, технического состояния оборудования энергообъектов, с применением природоохранных мероприятий и т.п. Сложность решения данной проблемы обусловлена широким спектром определяющих параметров, факторов и показателей экологической опасности.

Уже на уровне выбора показателей экологической безопасности существуют некоторые противоречия. Так, использование показателей валовых выбросов вредных веществ M i (т/г или г/с) необходимо на региональном и особенно глобальном уровнях анализа экобезопасности. Однако данный критерий непригоден при сравнении локальных источников выбросов различной мощности.

Применение удельного показателя в виде отношения M i к выбрасываемому объему дымовых газов V 1 (С i = M i / V 1 – концентрация конкретной примеси в дымовых газах) требуется при оценке предельно допустимых выбросов и концентраций, построении карты загрязнения экологическими выбросами населенной местности и определении зон экологической опасности (риска) согласно установленным санитарно-гигиеническим нормам предельно допустимых концентраций (ПДК) опасных выбросов. Однако этот показатель непригоден при оценке других типов выбросов (например тепловых) и не может быть объектом анализа при сравнении источников экологической опасности различной мощности.

Критерий экологической безопасности в виде отношения M i к количеству подведенной теплоты Q 1 или расхода топлива вообще может дать парадоксальный вывод об экологических преимуществах объекта с более низкой энергетической эффективностью преобразования (использования) энергии топлива.

Наиболее универсальным показателем экобезопасности представляется критерий, который определяется как отношение произведенной энергии Е к валовому выбросу вредного вещества M i в виде g i = Е / M i (кВт·ч/ч).

Можно показать, что

(2.1) где К – коэффициент, учитывающий в общем случае влияние топливного, технологических

(2.1) где К – коэффициент, учитывающий в общем случае влияние топливного, технологических

и эксплуатационных факторов; ηуст – к.п.д. энергетической установки; ηt – термический к.п.д. цикла; – произведение к.п.д. всех элементов и трактов энергетической установки (для ПТУ – котел, пароперегреватель, турбина, насос, паропроводы, электрогенератор и др.), учитывающее степень необратимости рабочих процессов.

– произведение к.п.д. всех элементов и трактов энергетической установки (для ПТУ – котел, пароперегреватель, турбина, насос, паропроводы, электрогенератор и др.), учитывающее степень необратимости рабочих процессов.

При использовании критерия g i можно выделить следующие факторы влияния, обеспечивающих экологическую безопасность конкретного объекта: термодинамический, топливный, технологический и эксплуатационный (табл.2.5).

Таблица 2.5 Факторы влияния и параметры экологической опасности ТЭС

|

Фактор |

Параметры экологической опасности |

|||||||

|

Тепловое загрязнение |

H O |

CO |

SO |

V O |

Твердые выбросы |

C H O |

NO |

|

|

Термодинамический |

± |

± |

± |

± |

± |

± |

± |

± |

|

Топливный |

0 |

± |

± |

± |

± |

± |

± |

± |

|

Технологические - сжигание - очистка и переработка топлива - очистка дымовых газов |

0 0 0 |

0 ± 0 |

0 ± + |

0 + + |

0 + 0 |

± + +* |

± + +* |

± 0 + |

|

Эксплуатационные |

± |

0 |

0 |

0 |

0 |

± |

± |

± |

|

Группа параметров |

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

(7) |

|

Технологическая группа факторов в свою очередь подразделяется на три подгруппы, влияющие через изменение технологии сжигания топлива, использование технологии очистки и переработки топлива или приемов очистки дымовых газов. Каждый из определенных факторов имеет свои особенности с точки зрения условий обеспечения экологической безопасности.

Термодинамический фактор – наиболее универсальный. Он влияет на все параметры и показатели экологической опасности и является самоокупаемым, так как затраты на его реализацию компенсируются экономией топлива при неизменном уровне производимой тепловой и электрической энергии.

Топливный фактор также характеризуется высокой универсальностью (слабое влияние лишь на тепловые выбросы) и при определенных условиях оказывает значительное влияние на ряд экологических показателей. Возможности его использования зависят от наличия соответствующих природных топливно-энергетических ресурсов, экономической и политической ситуации, сложившейся в данном регионе.

Оба указанных фактора характеризуются реверсивностью влияния, то есть могут улучшать или ухудшать экологическую ситуацию. Реверсивность характерна и для других воздействий.

Технологические факторы являются менее универсальным и по сравнению с двумя предыдущими и в зависимости от особенностей использования могут быть малозатратными (при совершенствовании технологии сжигания топлива) или высокозатратными (при использовании технологических приемов переработки топлива или очистки дымовых газов).

В свою очередь в зависимости от комбинации результативных приемов влияния на параметры загрязнения окружающей среды параметры экологической опасности можно условно разделить на семь характерных групп, исходя из полноты реализации определяющих факторов (см. табл. 2.5).

Пылеулавливание на ТЭС. К наиболее крупным источникам выбросов в атмосферу твердых частиц относятся электростанции, промышленные и отопительные котельные, работающие на угле. Твердые частицы, выбрасываемые топками котельных, представляют собой смесь сажи (несгоревшие частички угля или других видов топлива; их размеры около 1 мм, они очень легки, но могут соединяться между собой в крупные конгломераты, видимые невооруженным глазом), дыма (аэродисперсные системы, состоящие из частичек размером от 0,1 до 10 мкм; плотность дымов очень низка, а составляющие их частицы почти всегда окислены) и пыли (состоит из частиц угля, золы или породы). Термином пыль обычно принято обозначать все три вышеперечисленных вида твердых частиц.

Чем меньше размеры частиц, тем медленнее они оседают в атмосфере. В спокойном воздухе частицы с размерами 100, 10 и 0,5 мкм оседают со скоростями 10, 0,3 и 0,0007 см в секунду соответственно.

Таблица 2.6 Эффективность очистки газообразных выбросов от взвешенных частиц

|

Устройство |

Размер частиц, мкм |

Эффективность очистки, % |

|

Осадительная камера |

100 |

40–50 |

|

Циклон |

30 |

50–60 |

|

Мультициклон |

10–15 |

90–95 |

|

Тканевый фильтр |

0,5 |

до 99 |

|

Скруббер |

0,5 |

75–85 |

Рис. 2.6. Схема работы циклона: 1 – выхлопная труба; 2 – входной патрубок; 3 – цилиндрическая камера; 4 – коническая камера; 5 – пылеосадительная камера

Рис. 2.6. Схема работы циклона: 1 – выхлопная труба; 2 – входной патрубок; 3 – цилиндрическая камера; 4 – коническая камера; 5 – пылеосадительная камера

Природа углей и невозможность абсолютно полного их сжигания определяют неизбежность этих выбросов и необходимость использования специальной аппаратуры для улавливания твердых частиц. Пылеуловители являются обязательными элементами в технологии получения энергии из угля. Вес обеспыливающих агрегатов для крупных теплоэлектростанций может достигать полутора тысяч тонн и более.

Устройства для улавливания пыли разделяются на механические, в которых частицы отделяются посредством сил тяжести, инерции или центробежной силы; мокрые, или гидравлические, в которых частицы в газообразной среде улавливаются жидкостью; фильтры с пористым фильтрующим слоем; электрофильтры, в которых частицы осаждаются за счет ионизации.

Средняя эксплуатационная эффективность различных пылеочистных устройств с учетом размеров частиц приведена в табл. 2.6.

В промышленности наиболее распространенными аппаратами с использованием центробежной силы являются циклоны (рис. 2.6).

Основным недостатком циклонов является их значительный износ вследствие абразивного действия удара частиц пыли о стенки и их скольжения по ним. Износ циклона особенно велик при улавливании частиц размером более 5–10 мкм. Для предохранения от износа применяется покрытие из синтетических материалов и высокопрочных сплавов, которые хорошо сопротивляются истирающему действию пыли.

Удельный расход энергии на обеспыливание колеблется от 0,11 до 0,25 кВт·ч на 1000 м 3 обрабатываемого газа в зависимости от конструкции и эффективности пылеуловителя.

В обеспыливающих устройствах мокрого типа запыленный газовый поток соприкасается с жидкостью, а именно с орошаемыми ею поверхностями. В качестве смачивающей жидкости используют чистую воду или воду со смачивающими добавками. При этом пылевая частица захватывается поверхностью стекающего потока и удаляется в виде шлама. Разбрызгивание жидкости и электростатическое притяжение повышают качество обеспыливания. Простой и эффективной конструкцией мокрого пылеуловителя является скруббер, в котором запыленный поток проходит через ряд сечений, снабженных оросительной системой. В этих сечениях можно разместить различные насадки с распыливающими соплами и тогда к пылеулавливающему действию смоченной поверхности добавляется действие водяной завесы. Примером такого устройства является широко известная промывная башня (рис. 2.7), заполненная кольцами Рашига (кольцевые цилиндры с диаметром, равным высоте), стекловолокном и другими материалами.

Рис. 2.7. Промывная башня

Рис. 2.7. Промывная башня

Рис. 2.8. Мокрый золоуловитель – скруббер: а – центробежный скруббер; 1 – входной патрубок запыленного газа; 2 – корпус золоуловителя; 3 – оросительные сопла; 4 – выход очищенного газа: 5 – бункер; б – золоуловитель с коагулятором Вентури: 1 – входной патрубок запыленного газа; 2 – подача воды через оросительные сопла; 3, 4, 5 – конфузор, горловина и диффузор коагулятора Вентури; 6 – скруббер-каплеуловитель

Рис. 2.8. Мокрый золоуловитель – скруббер: а – центробежный скруббер; 1 – входной патрубок запыленного газа; 2 – корпус золоуловителя; 3 – оросительные сопла; 4 – выход очищенного газа: 5 – бункер; б – золоуловитель с коагулятором Вентури: 1 – входной патрубок запыленного газа; 2 – подача воды через оросительные сопла; 3, 4, 5 – конфузор, горловина и диффузор коагулятора Вентури; 6 – скруббер-каплеуловитель

На электростанциях Украины наиболее широко используются мокрые золоуловители (в котлах ТЭЦ и энергоблоках мощностью 100, 150 и 200 МВт) и электрофильтры (в энергоблоках мощностью 300 МВт).

На рис. 2.8 показана схема золоуловителя с коагулятором в форме трубы Вентури. В движущийся поток газов перед трубой Вентури вводится через разбрызгивающий насадок вода. Труба Вентури состоит из конфузора, в котором пылегазовый поток разгоняется до скорости 50–70 м/с, горловины, где капли дробятся при взаимодействии с быстро движущимся потоком, и диффузора, в котором частицы золы сталкиваются с каплями воды и скорость пылегазового потока снижается. Далее поток тангенциально вводится в скруббер, стенки которого орошаются водой, и коагулированные частицы эффективно удаляются в золовой бункер.

Электрофильтры – устройства, в которых очистка газов от взвешенных в них твердых или жидких частиц происходит под действием электрических сил. Для этого частицам сообщается электрический заряд в поле коронного разряда. Коронный разряд – одна из форм самостоятельного электрического разряда, возникающая в сильно неоднородных электрических полях. Проявляется он в виде свечения ионизированного газа в приэлектродной области. В поле коронного разряда молекулы воздуха ионизируются и при движении отдают свои заряды пылинкам, которые под действием электрического поля движутся к электродам и, оседая на них, теряют свой заряд. Далее с помощью ударного механизма встряхиваются электроды и частички, отделившиеся от них под действием силы тяжести, попадают в бункер.

В зависимости от направления газового потока в активной зоне аппарата электрофильтры подразделяются на горизонтальные и вертикальные, а по конструкции осадительных электродов – на пластинчатые и трубчатые. В пластинчатых электрофильтрах осадительные электроды выполняются в виде параллельных поверхностей, набираемых из пластин определенного сечения, а в трубчатых электрофильтрах осадительные электроды выполнены в виде труб круглого, овального или шестигранного сечения.

Рис. 2.9. Электрофильтр ЭГЗ747265: I – корпус; 2 – газораспределительное устройство; 3 – осадительный электрод; 4 – механизм встряхивания осадительных электродов; 5 – коронирующий электрод; 6 – устройство для подвеса коронирующих электродов; 7 – люк для обслуживания

Рис. 2.9. Электрофильтр ЭГЗ747265: I – корпус; 2 – газораспределительное устройство; 3 – осадительный электрод; 4 – механизм встряхивания осадительных электродов; 5 – коронирующий электрод; 6 – устройство для подвеса коронирующих электродов; 7 – люк для обслуживания

Электрофильтры различной производительности отличаются друг от друга высотой электродов, активной длиной электрических полей по ходу газа, площадью активного сечения, площадью осаждения и активной длиной коронирующих элементов в аппаратах.

На рис. 2.9 представлена схема электрофильтров типа ЭГЗ, которые установлены на ряде крупных ТЭЦ, цементных заводах и других предприятиях.

Коронирующие электроды здесь выполнены из ленточно-игольчатых элементов с шагом между иглами 40 мм. Встряхивание коронирующих электродов осуществляется в двух уровнях ударом молотка через промежуточный шток по наковальням каждого электрода. Каждое поле секционировано на два полуполя, что позволяет применить для каждого из них отдельные агрегаты питания.

Гидравлическое сопротивление электрофильтров незначительно и составляет максимум 15–40 мм вод. ст. Потребляемая ими энергия слагается из энергии, необходимой для преодоления гидравлического сопротивления электрофильтра, и энергии, потребляемой генератором тока высокого напряжения. Ее средний удельный расход изменяется от 0,12 до 0,20 кВт·ч на 1000 м 3 очищаемого газа.

Электрофильтры, применяемые в Украине, России и других странах СНГ, выпускаются двух типов: УГЗ с высотой электрода 7,5 м и активной длиной каждого поля 2,5 м и УГЗ с высотой электрода 12,2 м и длиной поля 4 м. Полей в каждом электрофильтре может быть 3 и 4.

Методы снижения содержания оксидов азота и очистки дымовых газов от них при сжигании топлива в котлах. Пагубность воздействия оксидов азота на окружающую среду и в конечном счете на человека, велика. Длительное воздействие даже сравнительно небольших концентраций NO x в воздухе увеличивает количество острых и хронических респираторных заболеваний, а также негативно действует на растительный и животный мир. Поэтому снижение их содержания в газовых выбросах топливоиспользующих агрегатов – одна их важных забот технологов. Если раньше речь шла о концентрациях NО х в выбросах продуктов сгорания в сотни миллиграмм на кубический метр, то сегодня экологическая безопасность диктует необходимость снижения содержания этих загрязнителей до десятков и даже единиц миллиграммов на кубический метр.

При горении топлива или взрыве реакция окисления атмосферного азота свободным кислородом формально описывается уравнением

N 2 + O 2 ↔ 2NO – 180 кДж/моль. Фактически же образование NО происходит в результате ряда цепных реакций.

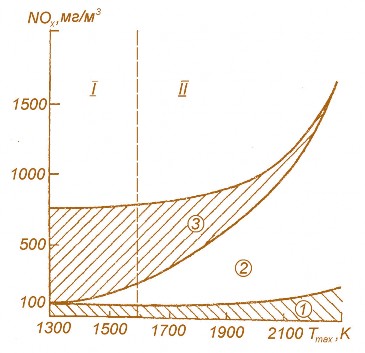

Рис. 2.10. Схема образования оксидов азота при сжигании различных видов топлива: I – бурый уголь и другое низкосортное топливо; II – каменный уголь, мазут и природный газ; 1 – «быстрые» (остаточные); 2 – «термические»; 3 – «топливные» NO x

Рис. 2.10. Схема образования оксидов азота при сжигании различных видов топлива: I – бурый уголь и другое низкосортное топливо; II – каменный уголь, мазут и природный газ; 1 – «быстрые» (остаточные); 2 – «термические»; 3 – «топливные» NO x

Наибольшее влияние на образование оксида азота оказывает температура. С ее ростом от 1500 до 2200 К выход оксида азота увеличивается примерно в 10 раз, в то время как пятикратное увеличение концентрации кислорода повышает выход NO лишь в 2 раза.

Скорость и механизм образования и разложения оксида азота впервые были исследованы Я.Б. Зельдовичем на примере горения светильного газа. По мнению Я.Б. Зельдовича горение происходит столь быстро, что окисление азота начинается только после его окончания – в уже образовавшихся продуктах сгорания. Исследования, проведенные С. Фенимором (США), И. Сигалом (СССР) и др., показали, что, кроме температуры и времени реакции, на образование «термических» NO решающее влияние имеют содержание радикалов и реакции в начальной зоне горения.

В настоящее время принято считать, что оксиды азота при горении образуются в результате 4 основных механизмов, из которых первые 3 являются существенными для топок котлов (рис. 2.10): «термического» – по цепному механизму Зельдовича;

«быстрого» – за счет активации молекулярного азота по реакциям с углеводородными радикалами, присутствующими в зоне реакции; «топливного» – за счет окисления присутствующих в топливе азотсодержащих соединений; четвёртый механизм (образование через N 2 O) имеет существенное значение при больших избытках воздуха (газовые турбины и т.п.).

Методы снижения образования оксидов азота направлены на подавление «термических», а при необходимости также и «топливных» NO х.

Снижение образования «термических» NO x достигается путем воздействия главным образом на максимальную температуру горения, что обеспечивается вводом газов рециркуляции, воды и пара в зону горения или в дутьевой воздух, а также двухи трехступенчатым сжиганием топлива, снижающим максимальную температуру и содержание кислорода в зоне максимальных температур. Выход «топливных» NO х в меньшей мере зависит от максимальной температуры, но сильно зависит от избытка воздуха, поэтому здесь более эффективным является ступенчатое горение.

При сжигании газа часто удается существенно уменьшить выход «термических» NО х, приблизив их концентрации к уровню «быстрых» или к 100–120 мг/м 3 при холодном дутьевом воздухе и к 150–200 мг/м 3 при горячем воздухе.

Метод рециркуляции дымовых газов. Этот метод получил распространение в конце 70-х годов ХХ ст. и с тех пор широко применяется в котельной технике. Обычно дымовые газы с температурой 300–400°С отбираются перед воздухоподогревателем и специальным рециркуляционным дымососом подаются в топочную камеру. В результате максимальная температура в топке снижается на 120–130°С и, кроме того, падает концентрация кислорода в зоне горения, что также уменьшает образование топливных NO x. При этом к.п.д. котла снижается сравнительно мало (0,01–0,03% на 1% рециркулирующих газов).

Таблица 2.7 Влияние способа ввода газов рециркуляции в топку на снижение образования NO х при сжигании природного газа

|

Способ подачи газов рециркуляции в топку |

Интенсивность снижения образования NOх в % на 1% газов рециркуляции |

|

В топливо |

4,5–7,0 |

|

В первичный воздух |

3,0–3,5 |

|

В общий канал дутьевого воздуха |

2,0–3,0 |

|

По кольцевому каналу вокруг горелки |

1,2–1,5 |

|

Через шлицы напротив нижнего яруса горелок |

1,0–1,2 |

|

Через шлицы под горелками |

0,8–1,0 |

|

Через шлицы в поду топки |

0,2–0,3 |

Наибольшее распространение получил ввод дымовых газов рециркуляции в смеси с дутьевым воздухом. Подача рециркуляционных газов с топливом более эффективно снижает выход оксидов азота, чем подмешивание их в дутьевой воздух. При одинаковой степени рециркуляции, например при сжигании газа, в первом случае выход NO x снижается на 45,4%, а во втором – на 22,7%. Это

имеет существенное значение, так как применение рециркуляции приводит к снижению к.п.д. котлов пропорционально количеству подаваемых газов рециркуляции. Так, при увеличении степени рециркуляции с 20 до 30% к.п.д. котла снижается соответственно на 0,5 и 0,75%.

Применение рециркуляции связано с определенными трудностями, к которым относится необходимость в специальном рециркуляционном вентиляторе и в газоходах. Кроме того, повышается сопротивление воздушного тракта, возможны нарушения стабилизации пламени или появление сажи при чрезмерной степени рециркуляции. В настоящее время рециркуляция газов применяется в мощных котлах энергоблоков, работающих на угольной пыли, мазуте и природном газе. Очень широко используется рециркуляция газов и в зарубежных котлах. По результатам исследований влияния подачи газов рециркуляции в дутьевой воздух на выход NO х, проведенных Институтом газа НАНУ, подача газов рециркуляции в количестве 20% от объёма воздуха, необходимого для горения, позволяет в 2 раза снизить выход оксидов азота, но при этом к.п.д. котла снижается на 0,64%.

Кроме того, из-за перегрузки тягодутьевых устройств на максимальной нагрузке котла, где выход оксидов азота наибольший, рециркуляция часто не используется или используется недостаточно.

В связи с этим в Институте газа НАНУ разработан метод и созданы опытно-промышленные газогорелочные устройства с подачей газов рецируляции не в дутьевой воздух, а в топливо (природный газ). При этом интенсивность воздействия 1 м 3 газов рециркуляции (в %) на выход NO х возрастает в 2 раза и более, что позволяет использовать рециркуляцию дымовых газов при полной нагрузке котла (табл. 2.7).

Технически возможно обеспечить рециркуляцию и без специального рециркуляционного дымососа. Для этого в дымоходе котла вблизи дымососа устанавливается специальный языковый шибер, позволяющий регулируемо отбирать около 20% дымовых газов и направлять их на вход дутьевого вентилятора. По такой схеме Институтом газа НАНУ и другими организациями оборудован ряд котлов производительностью 10–220 т/ч пара в Украине и России. Аналогичные схемы применяются и в ряде других стран.

Ступенчатое сжигание топлива. Сущность этого метода подавления образования оксидов азота заключается в том, что в первичную зону горения подается воздуха меньше, чем необходимо теоретически (α = 0,70–0,95), остальное количество воздуха, требуемое для полного сжигания топлива, подается далее на одном или нескольких уровнях по длине факела, в результате чего снижаются максимальная температура в зоне горения, содержание кислорода в ядре факела, уменьшается скорости реакции образования оксида азота, увеличиваются длина и светимость факела.

Важнейшей особенностью ступенчатого сжигания является наличие восстановительной зоны, где из-за недостатка воздуха появляются продукты неполного сгорания СО и Н 2, а оксид азота не образуется. Этот основополагающий принцип – формирование в факеле восстановительной зоны – в настоящее время широко применяется также при разработке малотоксичных горелок.

При ступенчатом сжигании концентрация NО в восстановительной зоне снижается, а при трехступенчатом сжигании оксид азота, поступивший из окислительной зоны, даже восстанавливается до молекулярного азота.

Конструктивно стадийное горение применяют в котельных агрегатах с многоярусным расположением горелок, что позволяет регулировать соотношение топливо–воздух по длине факела. Горелочные устройства нижнего яруса работают с недостатком воздуха, остальной воздух подается через фурмы воздушного дутья или горелочные устройства верхнего ряда, куда топлива подается мало или оно совсем не подается.

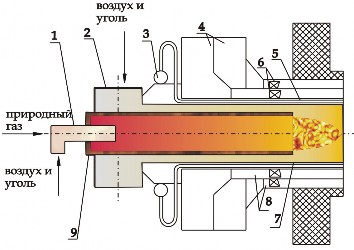

Рис. 2.11. Горелка двухстадийного сжигания с заводской газовой камерой: 1 – колено воздуховода; 2 – патрубок для мазутной форсунки; 3 – лопаточный закручивающий аппарат для первичного воздуха; 4 – осевая труба для подачи вторичного воздуха; 5 – газовая камера; 6 – смотровое окошко (гляделка); 7– патрубок для охлаждения запального устройства

Рис. 2.11. Горелка двухстадийного сжигания с заводской газовой камерой: 1 – колено воздуховода; 2 – патрубок для мазутной форсунки; 3 – лопаточный закручивающий аппарат для первичного воздуха; 4 – осевая труба для подачи вторичного воздуха; 5 – газовая камера; 6 – смотровое окошко (гляделка); 7– патрубок для охлаждения запального устройства

Следующим эффективным методом является ввод небольших количеств воды или пара в зону горения. Ввод воды или пара в количестве более 5–6% массы подаваемого в горелки воздуха может оказать отрицательное влияние на полноту сгорания и снизить к.п.д. на 4–5% из-за существенного снижения температуры.

Наряду с этим следует отметить сравнительную простоту реализации данного метода, более глубокое дожигание в факеле оксида углерода и бензпирена, а также возможность использования при сжигании твердых топлив.

Горелочные устройства с пониженным выходом оксидов азота. В горелках энергетических котлов обычно только часть воздуха смешивается с топливом до поступления в топочную камеру, поэтому скорость процесса горения на разных этапах развития факела может определяться или кинетикой процесса, или скоростью диффузии кислорода. В связи с этим проблема создания малотоксичных горелок – это в первую очередь проблема образования топливовоздушной смеси. В Украине в 1978–1985 гг. в Институте газа НАНУ под руководством И.Я.Сигала были разработаны газомазутные горелки двухстадийного горения ГДС-50 и ГДС-100 соответственно для водогрейных котлов ПТВМ-50 и ПТВМ-100. В горелках дутьевой воздух разделяется на первичный (α 1 = 0,80) и вторичный (α 2 = 0,20–0,25), подаваемый по центральной трубе (рис. 2.11) прямым незакрученным потоком в зону горения за плоскостью максимальных температур.

Такие горелки эксплуатируются более чем на 100 мощных водогрейных котлах производительностью 58 и 116 МВт в Киеве, Львове, Москве, Казани, Вильнюсе, Риге и других городах. Они позволили уменьшить выброс оксидов азота на 30–50% без снижения к.п.д. котлов.

Схема пылеугольной горелки, разработанная при использовании концепции двухстадийного сжигания, показана на рис 2.12.

Топливовоздушная смесь и внутренний вторичный воздух образуют восстановительную зону. Эти потоки организованы таким образом, что перед горелкой формируется зона с сильной внутренней рециркуляцией, обеспечивающая быстрый нагрев угольных частиц и выделение летучих веществ, Использование таких горелок позволяет снизить эмиссию NО практически в 1,5–2 раза. Уже в 1986 г. в ФРГ эксплуатировались около 400 таких горелок. Ими были оснащены котлы общей мощностью 19000 МВт, включая блоки 550 МВт.

Большой объем работ по разработке горелочных устройств и процессов ступенчатого горения выполнен в Институте газа НАНУ под руководством И.Я. Сигала, во Всероссийском теплотехническом институте (Москва) под руководством Ю.П. Енякина, В.А. Котлера, В.И. Бабия и в Московском энергетическом институте под руководством П.В. Рослякова.

Процессы химического восстановления оксидов азота. Оксид азота способен восстанавливаться до N 2 или N 2 О метаном, водородом, оксидом углерода и аммиаком. Из этих восстановителей только аммиак способен реагировать с диоксидом азота в присутствии кислорода, всегда содержащегося в выбросах топливосжигающих устройств. Остальные восстановители в первую очередь реагируют с кислородом, поэтому их использование в ряде случаев неэффективно. В окислительной среде оксиды азота могут восстанавливаться аммиаком, что приводит к его дополнительному расходованию. Конструктивно аммиачно-каталитическая очистка (СКВ-процесс) осуществляется следующим образом. В поток дымовых газов, обычно между экономайзером и воздухоподогревателем котла, вводится коллектор – перфорированная труба, через отверстия которой выходит аммиак. На расстоянии 0,5–1,5 м от нее расположена кассета с катализатором (V 2 O 5 или другие). При этом одна из главных проблем – снижение сопротивления катализатора.

Рис. 2.12. Факел малотоксичной горелки со ступенчатой подачей воздуха: 1 – первичный воздух; 2 – топливо и воздух; 3 – внутренний вторичный воздух; 4 – наружный вторичный воздух; 5 – зона внутренней рециркуляции; 6 – восстановительная зона; 7 – окислительная зона дожигания

Рис. 2.12. Факел малотоксичной горелки со ступенчатой подачей воздуха: 1 – первичный воздух; 2 – топливо и воздух; 3 – внутренний вторичный воздух; 4 – наружный вторичный воздух; 5 – зона внутренней рециркуляции; 6 – восстановительная зона; 7 – окислительная зона дожигания

В США, ФРГ и особенно в Японии с конца 1970-х годов аммиачно-каталитический метод весьма широко применяется для очистки от NO х дымовых газов котлов энергоблоков и ряда городских ТЭЦ. Степень восстановления аммиаком обычно составляет 70–95%. При очистке с продуктами сгорания выбрасывается избыточный аммиак, что несколько повышает токсичность продуктов сгорания и является недостатком метода. Сопротивление слоя катализатора обычно невысокое и составляет 245–392 Па. Применяются различные катализаторы в виде пластин, таблеток и сот. Пониженная степень восстановления, которая иногда наблюдается, объясняется тем, что наряду с азотом (наиболее вероятная реакция) в заметных количествах образуется N 2 О.

Вторым направлением в очистке дымовых газов от оксидов азота является прямое вдувание аммиака в топочную камеру, дающее наибольший эффект в области температур 950–1000°С. Этот процесс, разработка которого впервые начата фирмой «ЭССО», позволяет избавиться от катализатора. Исследования, проведенные при непосредственном вводе аммиака в топочную камеру в области температур 850–1200°С, показали, что степень восстановления NO зависит от ряда факторов, основные из которых: а) температура, б) соотношение NH 3 /NO; в) концентрация NO; время реакции. Этот процесс был открыт Р. Лайоном в 1978 г. и называется селективным неката7 литическим процессом восстановления (СНКВ). С точки зрения химического механизма в процессе СНКВ может быть использован как аммиак, так и аммиачная вода, поскольку в реакционной зоне в обоих случаях присутствует газообразный аммиак. Процесс СНКВ имеет следующие особенности:

- эффективность очистки с ростом температуры проходит через максимум в районе 900°С;

- расход аммиака на нейтрализацию 1 моля оксидов азота во всех случаях превышает 1 моль и возрастает с ростом температуры;

- проскок аммиака непрерывно падает с ростом температуры.

Таким образом, эффективная очистка может быть реализована только в определенном температурном диапазоне (температурное окно) процесса. Так как проскок аммиака ограничен принятыми нормами, то и эффективность очистки оказывается ограниченной. Основным достоинством этой технологии являются низкие капитальные вложения и металлоемкость.

В установках СНКВ аммиак из хранилища подают в испаритель в виде трубы Вентури, в которой происходит испарение аммиака (или аммиачной воды) паром.

Температура восстановления оксидов азота аммиаком может быть существенно понижена – до уровня 120–500°С – за счет применения катализаторов. Такая технология называется селективным каталитиче7 ским восстановлением (СКВ). Эффективность СКВ-процесса составляет 80–90%.

Применение катализатора позволяет также уменьшить расход аммиака до одной молекулы NH 3 на одну нейтрализованную молекулу NO x.

В случае применения в качестве реагентов аммиачной воды или мочевины перед подачей в каталитический реактор они должны быть конвертированы до аммиака.

Впервые СКВ-процесс был реализован в Японии в конце 70-х годов прошлого века и в настоящее время широко используется, причем исследования этого процесса продолжаются и направлены в основном на увеличение ресурса традиционных катализаторов и разработку принципиально новых каталитических систем.

Общее число СКВ-установок в мире только на ТЭС в настоящее время превышает 400. СКВ-метод очистки от оксидов азота широко применяется как для котлов, так и для газовых турбин, двигателей внутреннего сгорания, мусоросжигательных установок.

Процессы очистки дымовых газов от оксидов азота также получают широкое применение. При совмещении различных технологических процессов очистки в одном цикле можно добиться существенного снижения выбросов NO x.

В заключение следует подчеркнуть, что затраты на очистку газов от оксидов азота, включая каталитические методы, как минимум, на 1–2 порядка превышают стоимость методов снижения их образования. Поэтому очистку следует применять после использования имеющихся методов подавления, если требуется более существенное снижение концентрации NO x.

Сероочистка на ТЭС. Большая часть серы выбрасывается в воздух в форме диоксида серы, образующегося при сжигании ископаемого топлива. В угле, добываемом в Украине, содержание серы очень высоко – от 1,7 до 3,6%. На долю электростанций приходится не менее 50% диоксида серы. Примерно 25% переносится в Украину из других стран через западную границу. Существует ряд технологий обессеривания топлива и улавливания серы из продуктов сжигания. К сожалению, сероочистка дымовых газов в Украине почти не используется, что объясняется высокими затратами и работой значительной части котлов энергоблоков в течение ряда лет в летний период на природном газе. Однако в связи с увеличением доли угля на ТЭС оснащение системами сероочистки хотя бы котлов энергоблоков 300 МВт уже в ближайшие годы является необходимым.

Улавливание сернистых соединений в выбросах ТЭС и различных производств является одним из наиболее сложных и трудоемких процессов по следующим причинам: количество выбрасываемых газов очень велико; поглощение сернистых соединений сопровождается отложением солей кальция и магния на стенках труб, т.е. забиванием аппаратуры; санитарные нормы на содержание сернистых соединений в атмосфере достаточно низки и составляют: 0,5 мг/м 3 – максимально-разовое и 0,05 мг/м 3 – среднесуточное в воздухе населенных мест.

Использование углей и мазута с высоким содержанием серы вызывает загрязнение воздушного бассейна, а также приводит к повреждениям и остановкам котлов вследствие коррозии топочных экранов и хвостовых поверхностей нагрева. В ряде стран применяется десульфурирование угля путем дробления и промывки водой и щелочными растворами или путем удаления колчедана из угля магнитными сепараторами. Такими способами в принципе можно уменьшить общее содержание серы в топливе на 30–75%. Для Украины, где во многих энергоблоках мощностью 200 и 300 МВт используются низкосортные газовые угли с содержанием серы 3–3,5% и более половины из них состоят из ферромагнитных соединений, серу можно извлекать с помощью магнитной сепарации.

Сероочистка угля и мазута разработана недостаточно и применяется в ограниченном объёме. Поэтому в мировой практике, как правило, очищают от серы дымовые газы, для чего применяют различные процессы. Их можно разделить на три главные группы: процессы с применением жидких поглотителей – абсорбционные (мокрые) и процессы, основанные на взаимодействии газа с твердым веществом – адсорбционные и каталитические (сухие). Преимущественно в этих процессах поглотителем служат известняк (СаСО 3) или известь (СаО).

Чаще для очистки дымовых газов от серы применяют известняковый метод очистки, при котором газы орошают циркулирующей пульпой известняка (СаСО 3). При этом протекают реакции:

СаСО 3 + SO 2 → CaSO 3 + СО 2.

Сульфит кальция выпадает в осадок, а получаемую суспензию переводят в сульфатную форму окислением воздухом в нижней части абсорбционной башни.

К недостаткам применения известняка относят сравнительно низкую степень использования кальция – 60–70%. Поэтому его часто заменяют оксидом кальция – известью:

СаО + SO 2 → CaSO 3,

что позволяет также увеличить эффективность очистки. Но 85% всех работающих установок в мире используют именно мокрый известняковый метод. Существенной проблемой мокрого метода является кристаллизация гипса: соединения железа, алюминия и хлора, попадая в раствор, препятствуют росту кристаллов, что приводит к образованию мелкокристаллического осадка гипса, который плохо фильтруется и быстро схватывается.

Вместо известняка и извести применяют также водную суспензию MgO (магнезитовый метод) или сульфит-гидросульфит аммония – (NH 4) 2 SO 3 ·NH 4 HSO 3 (аммиачный метод).

Сущность магнезитового способа заключается в связывании диоксида серы суспензией магния при 45–65°С. Получающийся при этом сульфат магния выпадает в виде крупных кристаллов MgSO 3 ·6H 2 O и небольшого количества MgSO 4. Кристаллы отделяют от раствора, сушат и направляют в печь обжига, где при 900–1000°С происходит термическая диссоциация сульфита магния с образованием MgO и газов, содержащих 10–12% SO 2, которые используют для получения серной кислоты. Степень очистки составляет 90–92%. Хотя этот метод прост, он осложняется наличием многочисленных операций с твердыми веществами, а значит, пылеобразованием, абразивным износом аппаратуры и коммуникаций. Для сушки кристаллов и удаления из них гидратной воды требуется значительное количество тепла.

Впервые в мировой практике скруббер для улавливания SO 2 с помощью суспензии MgO был применен на территории бывшего СССР еще в 1937 году на Каширской электростанции; в послевоенные годы установка известковой очистки была построена на Киевской ТЭЦ-4.

Рис. 2.13. Схема очистки дымовых газов котлов от SO2окислением его в SO3: 1 – отпускной газоход парового котла; 2 – поверхности нагрева (парогенерирующие экономайзеры); 3 – инерционный аппарат для грубой очистки от пыли; 4 – электрофильтр для тонкой очистки; 5 – рекуператор для подогрева дымовых газов до 450°С; 6 – контактный аппарат для окисления SO 2 в SO 3 ; 7 – воздухоподогреватель; 8 – электрофильтр для улавливания Н2SO4

Рис. 2.13. Схема очистки дымовых газов котлов от SO2окислением его в SO3: 1 – отпускной газоход парового котла; 2 – поверхности нагрева (парогенерирующие экономайзеры); 3 – инерционный аппарат для грубой очистки от пыли; 4 – электрофильтр для тонкой очистки; 5 – рекуператор для подогрева дымовых газов до 450°С; 6 – контактный аппарат для окисления SO 2 в SO 3 ; 7 – воздухоподогреватель; 8 – электрофильтр для улавливания Н2SO4

Сульфит-бисульфитные методы очистки позволяют очищать дымовые газы с любым содержанием SO 2. В качестве абсорбента используют сульфит натрия (процесс Wellman–Lord) или аммония (процесс Walter), которые при поглощении SO 2 образуют бисульфиты.

К нетрадиционным мокрым методам относятся озонная и электронно-лучевая технологии. В первом методе SO 2 и NO х окисляются озоном до SО 3 и NO 2, которые затем вступают в реакцию с впрыскиваемым аммиаком.

При электронно-лучевой технологии дымовые газы облучаются мощными электронными пучками. При этом образуются атомы и радикалы, также обеспечивающие эффективное окисление SO 2 и NO, которые связываются аммиаком и улавливаются в виде сульфата и нитрата аммония. Метод имеет те же недостатки, что и озонный и аммиачные методы и, кроме того, требует применения высоковольтной аппаратуры и радиационной защиты.

«Сухие» методы очистки основаны на подаче химических реагентов в топку или газовый тракт котла. В настоящее время в ряде случаев при разработке систем очистки для их удешевления стремятся совмещать снижение выброса SO 2 с подавлением образования оксидов азота (NО х). Известно, что образование NO подавляется при ступенчатом сжигании топлива, когда в факеле образуется восстановительная зона. Технологически этот процесс, как и сухая очистка от SO 2, осуществляется в верхней части топочной камеры. Это позволило создать технологическую схему, объединяющую оба процесса. Этот метод получил название GR-SI и был внедрен на электростанциях в США, где сжигается высокосернистый битуминозный уголь с содержанием серы до 2,9%. Сорбент распыливали воздухом в верхнюю часть топки при соотношении Ca/S = l,75. Метод позволил уменьшить одновременно выбросы сернистого ангидрида на 50–60% и оксидов азота на 60–70%. При этом надежность и экономичность котлов не снизились.

К сухим методам очистки относится также каталитическое окисление сернистого ангидрида в серный с использованием ванадиевого катализатора (рис. 2.13). Он заключается в окислении диоксида серы до SО3 на катализаторе с дальнейшим поглощением его водой.

Подлежащие очистке дымовые газы отводят из парового котла при температуре 300°С (предельная температура эксплуатации электрофильтров). Газы подвергаются грубой очистке в инерционном аппарате и тонкой – в электрофильтре. Затем очищенные от пыли газы при той же температуре направляются в рекуператор, встроенный в паровой котел, где они подогреваются до 450°С и поступают в контактный аппарат с катализатором, где SO 2 окисляется в SО 3.

Для улавливания SО 3 и использования тепла дымовых газов их пропускают через отдельный воздухоподогреватель, где влажные дымовые газы охлаждаются ниже точки росы для H 2 SO 4. Образующийся туман серной кислоты улавливается в электрофильтре. Очищенные газы выбрасываются через дымовую трубу, серная кислота поступает в специальную тару и отправляется на склад. Аппаратурное оформление сухой каталитической очистки чрезвычайно громоздко, требует значительных капитальных затрат на ремонт, обслуживание и размещение. Повышение к.п.д. процесса улавливания серы до 90% и снижение эксплуатационных затрат может быть достигнуто при сжигании топлива в кипящем (псевдоожиженном) слое. В этом случае может быть обеспечено связывание сернистого ангидрида собственной щелочью топлива. Некоторые виды топлива (эстонские сланцы, березовские и ирша-бородинские угли) содержат достаточно большое количество СаО для связывания оксида серы. В таких случаях, т.е. когда отношение CaO/SO 2 >l, процесс в кипящем слое выгоден в первую очередь. Кроме того, сжигание угля в кипящем слое протекает при более низких температурах (до 900–950°С), в связи с чем образуются сравнительно малые количества оксидов азота. При сжигании в кипящем слое донецких углей, имеющих высокое серосодержание, необходимо дополнительное количество СаО добавлять в топливо или вводить в топку котла.

В то же время применение котлов с кипящим слоем при улавливании 80–90% сернистого ангидрида и снижении выхода оксидов азота позволило бы обеспечить эксплуатацию котлов устаревших конструкций производительностью 100–230 т/ч пара, а также части энергоблоков на донецких углях без существенного загрязнения окружающего воздуха.

Западными зарубежными фирмами введены в эксплуатацию или переоборудованы несколько десятков котлов электростанций, в которых уголь сжигается в кипящем слое или циркулирующем кипящем слое с добавкой в топку оксида кальция.

Удельные затраты на сооружение современных систем сероочистки, являющихся технологически сложными и капиталоемкими сооружениями, колеблются от 50 до 250 дол. США на 1 кВт электрической мощности котла (или от 15 до 65 млн. дол. США на энергоблок 300 МВт).

Последние 30 лет практически все работающие на угле котлы электростанций Германии, а также значительное количество их в США и других развитых странах оборудованы системами сероочистки дымовых газов.

Наиболее капиталоемкими являются природоохранные мероприятия. Капиталовложения в них составляют 2% внутреннего продукта в США и Японии, 1,2–1,8% – в странах Западной Европы. Эти средства используют на сооружение и эксплуатацию очистных сооружений. Их объем может составлять 30% стоимости основных промышленно-производственных фондов и более. При этом природоохранные мероприятия не дают 100%-ного эффекта очистки вредных выбросов. Улавливание выбросов не решает проблему отходов и лишь переводит их в более безопасную для окружающей среды форму. Поэтому в последнее время во всем мире преимущественное развитие получила стратегия использования отходов производства, ресурсои энергосбережения. В соответствии с этой стратегией создаются условия комплексного использования сырья (топливно-энергетических ресурсов) и энергии в цикле сырьевые ресурсы – производство – использование – вторичные ресурсы таким способом, чтобы исключить какое-либо влияние, способствующее нарушению равновесного состояния функционирования окружающей среды.

К основным направлениям безотходных технологий относятся комплексное использование сырья; создание замкнутых газои водооборотных систем; разработка принципиально новых и совершенствование действующих процессов производства; переработка и использование энергетических отходов (теплота, зола, шлак, продукты очистки дымовых газов и т.п.).

Сегодня во многих странах отходы тепловых электростанций служат сырьем для изготовления строительных материалов – бетонных блоков, панелей, дорожного покрытия, силикатного кирпича. В США с этой целью они используются на 20%, в Великобритании – на 60%, во Франции – на 72% и в Финляндии – на 84%.

Одним из направлений повышения эффективности в энергетике является энергосбережение, осуществляемое, например, путем уменьшения энергоемкости единицы продукции за счет модернизации производственных процессов.

Рис. 2.14. Внешний вид горелочного устройства трубчатого типа, разработанного учеными НТУУ «КПИ» для камеры сгорания ГТУ в составе ГПА типа ГТ775076

Рис. 2.14. Внешний вид горелочного устройства трубчатого типа, разработанного учеными НТУУ «КПИ» для камеры сгорания ГТУ в составе ГПА типа ГТ775076

Во многих странах используют различные меры для экономии энергии на производстве и в быту. К ним относятся внедрение норм и ограничений потребления энергии и топлива с соответствующими системами штрафов за перерасход; введение летнего времени; улучшение теплоизоляции жилых зданий и производственных помещений и т.д.

В некоторых штатах США существует система льготных кредитов для энергогенерирующих компаний при реализации мероприятий по снижению токсичности дымовых газов энергоустановок.

Важным направлением повышения экологической безопасности энергетических объектов является внедрение экологического мониторинга и развитие систем экологической информации. Экологический мониторинг осуществляется на четырех уровнях:

- локальном – на территории отдельных объектов, городов, на участках ландшафтов, на промышленных объектах и прилегающих к ним территориях;

- региональном – в границах административно-территориальных единиц, на территории экологических и природных регионов;

- национальном – на территории страны, в том числе с использованием космических средств наблюдения;

- глобальном, который осуществляется на основе международных соглашений.

Значительным направлением повышения энергетической эффективности и экологической безопасности объектов теплоэнергетики являются стимулирование развития и практического использования новейших научных достижений и научно-технических разработок в области технологии переработки и сжигания топлива, совершенствование и разработка новых технологий преобразования химической энергии топлива в другие виды энергии, совершенствование рабочего процесса с целью снижения уровня необратимых потерь в отдельных элементах и фрагментах энергетических установок, снижения потерь тепловой и электрической энергии при передаче ее потребителю, улучшения условий эксплуатации и повышения надежности работы энергетических установок. Особая роль при этом отводится профессиональной подготовке обслуживающего персонала и совершенствованию систем автоматизации и управления энергоустановок.

Кроме того, немаловажным фактором в повышении уровня энергетической эффективности и экологической безопасности процессов энергопроизводства и энергопотребления являются непрерывный процесс научных исследований и внедрения разработок, развитие отечественных научных школ. Например, в НТУУ «Киевский политехнический институт» уже много десятилетий плодотворно развивается научная школа, связанная с повышением уровня энергоэффективности и экологической безопасности газосжигания. В последнее время учеными этой школы разработана и успешно внедряется современная уникальная трубчатая технология сжигания газообразного топлива, использование которой позволяет получить комплексный позитивный эффект для установок: повышение к.п.д., снижение удельных вредных выбросов газообразных продуктов, улучшение технологических характеристик эксплуатации, которые позитивно влияют на продление ресурса установки. Трубчатая технология газосжигания основана на использовании эффектов насадки Борда, широко опубликована в специальных изданиях, защищена патентами Украины и Российской Федерации и имеет широкий спектр применения в котлах, теплогенераторах и камерах сгорания газотурбинных установок (ГТУ). В качестве примера на рисунке 2.14 приведено изображение нового типа горелочного устройства трубчатого типа для камеры сгорания ГТУ в составе газоперекачивающего агрегати типа ГТ-750-6.

После проведенной модернизации фронтового устройства камеры сгорания к.п.д. установки повысился на 4,35%, экономия технологического (топливного) газа составила 15%, выбросы оксида углерода снижены более чем в 3 раза, равномерность температурного поля в зоне горения увеличилась на 45%.

Данная отечественная трубчатая технология газосжигания не имеет аналогов в мире и позволяет успешно сжигать любое газообразное топливо с очень высокими показателями энергетической эффективности и экологической безопасности.

а

а

б

б

Рис. 2.15. Горелка с термохимической подготовкой угля: а – схема процесса термохимической подготовки: 1 – канал подачи на ТХП; 2 – улитка первичной аэросмеси; 3 – коллектор подсветочного газа; 4 – улитка вторичного воздуха; 5 – трубки подачи газа; 6 – аксиальные регистры; 7 – канал первичной аэросмеси; 8 – канал вторичного воздуха; 9 – муфель; б – общий вид горелки с ТХП для котла ТПП 210А Трипольской ТЭС

Украинскими учеными разрабатываются также малотоксичные горелки для пылеугольных котлоагрегатов. Так, в Институте угольных энерготехнологий НАНУ создана и отработана технология термохимической подготовки угля. Термохимическая подготовка – это процесс высокоскоростного нагрева угольной пыли высокотемпературным газообразным теплоносителем (продукты сгорания любого топлива, плазма), в результате которого угольная пыль нагревается, изменяется ее дисперсный состав и пористая структура из-за термического растрескивания и разработки пор, происходит пиролиз и частичная газификация. Процесс сжигания такой угольной пыли сопровождается уменьшением выхода оксидов азота, поскольку ее нагрев происходит в среде продуктов сгорания, т.е. при недостатке кислорода. При этом соединения азота разлагаются с образованием не оксидов, а молекулярного азота (рис. 2.15, а). Такая термообработка сокращает время задержки воспламенения угольных частиц, повышает полноту их выгорания, что особенно актуально для антрацита повышенной зольности, который периодически сжигается на ТЭС Украины.

На основе этой технологии Харьковским центральным конструкторским бюро «Энергопрогресс» разработаны рабочие проекты горелок котлоагрегатов ТПП 210А Трипольской ТЭС (рис. 2.15, б) и котла ТП 170 Дарницкой ТЭЦ. ВАТ «Центрэнерго» изготовлена горелка тепловой мощностью 70МВт с термохимической подготовкой антрацита. Эта горелка обеспечит сокращение в 3–5 раз использование природного газа на подсветку и снижение выбросов оксидов азота до 40%. На технологию сжигания и конструкцию горелки получены патенты Украины. В настоящее время горелка успешно проходит промышленные испытания на Трипольской ТЭС.

Таким образом, для снижения выбросов токсических веществ в атмосферу и повышения энерго-экологической эффективности теплоэнергетики реализуются несколько направлений, среди которых можно выделить выполнение природоохранных мероприятий; использование мероприятий по энергосбережению; внедрение экологического мониторинга; стимулирование развития научных исследований и практического применения новейших научных достижений и научно-технических разработок.

2.2. Сжигание топлива и парниковый эффект

Раздел 3. Атомная энергетика и окружающая среда