Книга 5. Электроэнергетика и охрана окружающей среды. Функционирование энергетики в современном мире

3.2. Экологически чистые технологии тепловой энергетики

Среди перспективных направлений технологического совершенствования угольных ТЭС, подробно рассмотренных в предыдущей книге данного издания, особое значение в исследовании МЭА придается двум технологиям, позволяющим наиболее существенно сократить выбросы парниковых газов угольных ТЭС за счет повышения к.п.д., а именно паротурбинным ТЭС с ультрасверхкритическим циклом Ренкина (УСКД); ТЭС комбинированного (парогазового) цикла с внутренней газификацией угля (integrated gasifi7 cation combined cycle, IGCC).

В Дании и Японии построены и успешно эксплуатируются энергоблоки на каменном угле мощностью 380–1050 МВт с давлением свежего пара 24–30 МПа и перегревом до 580–610°С. Среди них есть блоки с двукратным промперегревом до 580°С. К.п.д. лучших японских блоков находится на уровне 45–46%, а датских, работающих на холодной циркуляционной воде с глубоким вакуумом, на 2–3% выше. В Германии построены буроугольные энергоблоки мощностью 800–1000 МВт с параметрами пара до 27 МПа, 580/600°С и к.п.д. до 45%.

Работы над энергоблоком УСКД с параметрами пара 30 МПа, 600/600°С возобновлены в России. Они подтвердили реальность создания такого блока мощностью 300 – 525 МВт с к.п.д. около 46% уже в ближайшие годы.

После длительного перерыва возобновлены работы, направленные на внедрение ультрасверхкритических параметров пара, в США. Они концентрируются в основном на разработке и испытаниях необходимых материалов, которые могут обеспечить эксплуатацию оборудования при температурах пара до 870°С и давлении до 35 МПа.

В странах Европейского Союза с участием большой группы энергетических и машиностроительных компаний разрабатывается усовершенствованный пылеугольный энергоблок УСКД с параметрами свежего пара 37,5 МПа, 700°С и двойным промперегревом до 720°С при давлениях 12 и 2,35 МПа. При давлении в конденсаторе 1,5–2,1 кПа к.п.д. блока может достичь 53–54%. Ввод в эксплуатацию намечен после 2010 г. К 2030 г. предполагается достижение к.п.д. нетто до 55% при температурах пара до 800°С. Только в Германии планируется сооружение угольных ТЭС УСКД суммарной мощностью 10 ГВт. Основным преимуществом энергоблоков СКД с точки зрения снижения выбросов СО 2 является повышенный к.п.д. Реализация этого преимущества при замене традиционных угольных энергоблоков, отслуживших свой ресурс, позволит сократить выбросы СО 2 на 7–10%.

Перспективные разработки угольных электростанций комбинированного цикла (парогазовых установок – ПГУ) проводятся многими странами. Наибольший прогресс ожидается по двум направлениям работ – газификация угля и прямое сжигание угля под давлением.

Научно-технические разработки ПГУ на угле интенсивно проводят в США в рамках программы «Чистые угольные технологии» по 11 проектам с объемом финансирования 2,9 млрд. дол. Мощность задействованных в проектах установок превышает 2,2 ГВт. Пять проектов посвящены ПГУ с сжиганием угля под давлением, 4 – ПГУ с газификацией угля, 2 – перспективным технологиям сжигания с использованием ДВС.

В США действуют 4 опытно-промышленные установки ПГУ с газификацией угля, в том числе ПГУ Polk мощностью 250 МВт, Puyertollano (350 МВт), Bugenno (250 МВт),Wabash River, показывающие возможность получения к.п.д. на уровне 46–48%, характерном и для энергоблоков СКД. Фактический средний удельный расход тепла (по высшей теплоте сгорания) ПГУ Polk составляет 9864 кДж/кВт·ч, ПГУ Wabash River – 9400 кДж/кВт·ч, что соответствует к.п.д. по низшей теплоте сгорания на уровне 38–40% соответственно. В 2010 г. предполагается ввод ПГУ Mesaba (штат Миннесота) с газификацией угля мощностью 531 МВт при эффективности на уровне 41,7%.

В стадии рассмотрения находится проект сооружения демонстрационной ПГУ мощностью 500 МВт, предполагающий получение первоначально к.п.д. 44,4% с его доведением до 46%. В перспективе по мере перехода на высокотемпературные газотурбинные установки на синтез-газе к.п.д. ПГУ с газификацией угля может быть повышен до 53%.

Наибольшее промышленное развитие технологии IGCC получили в Италии применительно к использованию нефтяного кокса отхода нефтепереработки. Здесь действуют ПГУ на ТЭС Isab (520 МВт), Sarlux (550 МВт) и Falconara (280 МВт), Ferrera Erbognone (250 МВт) вблизи нефтеперабатывающего завода Sannazaro. Еще 10 промышленных ПГУ введены в действие или сооружаются на химических заводах Италии.

При отработке перспективных ПГУ на низкосортных энергетических углях, осуществляемых сегодня по нескольким масштабным проектам, преследуется не только непосредственная цель, но и более отдаленные возможности создания:

- гибридных ТЭС, сочетающих технологию IGCC с высокотемпературными топливными элементами, позволяющих получить к.п.д. до 60%;

- энерготехнологических установок, сочетающих генерацию электроэнергии с получением высококачественного транспортного топлива из синтез-газа;

- экономически приемлемых энергетических установок, реализующих улавливание, связывание и захоронение углекислого газа (технологии CCS).

Именно эти возможности определяют перспективность разработок технологий IGCC, хотя они отработаны в меньшей степени, чем более простые и менее требовательные к качеству угля технологии комбинированного цикла со сжиганием угля под давлением.

Результаты прогнозных исследований МЭА показывают, что, несмотря на существенный рост к.п.д., позволяющий сократить объемы использования угля на ТЭС, описанные выше технологии сами по себе недостаточны для достижения цели, поставленной в сценарии 450 ppm, и они должны быть дополнены технологиями улавливания и захоронения СО 2.

Технологии улавливания и удержания CO2 (технологии CCS) включают отделение большей части углекислого газа, образующегося в ходе преобразования угля в полезную энергию; транспортировку CO2 в места, расположенные глубоко под землей в пористых средах, в основном в истощенных месторождениях нефти и газа или в проницаемых геологических пластах, насыщенных соленой водой, и хранение его там.

Все технологические компоненты, необходимые для осуществления CCS на угольных электростанциях, производятся промышленностью, однако законченные системы необходимого масштаба пока не созданы.

Технологии улавливания CO 2 используют в химической промышленности, например в производстве удобрений. Большой опыт удержания CO 2 накоплен на предприятиях по очистке природного газа (в основном в Канаде) и при использовании его для увели чения добычи нефти (в основном в США). В старые нефтяные месторождения ежегодно закачиваются около 35 млн. тонн CO 2, благодаря чему извлекается около 4% нефти, добываемой в США.

По оценке Межправительственной группы экспертов по изменению климата (МГЭИК), опубликованной в 2005 г., геологические среды всего мира способны удержать не менее 2 трлн. тонн CO 2 – больше, чем смогут выделить в XXI в. все электростанции мира, работающие на ископаемом топливе. Однако их способность удерживать CO 2 без рисков внезапных выбросов и медленного просачивания еще не изучена.

Внезапный выброс большого количества CO 2 может быть гибельным для тех, кто окажется поблизости. В 1986 г. вблизи озера Ниос в Камеруне от выброшенного вулканом углекислого газа задохнулись около 1,7 тыс. жителей окрестных деревень и тысячи голов скота. Медленное просачивание CO 2 из подземных хранилищ в воздух также таит в себе угрозу, поскольку со временем оно может привести к превышению допустимого предела концентрации углекислого газа в атмосфере. Утечка из правильно выбранных и правильно эксплуатируемых подземных хранилищ не должна превышать 1% за сто или даже за тысячу лет. Потенциальная емкость хранилищ с оговоренными свойствами пока не изучена.

Предварительные исследования показывают, что известные технологии улавливания СО 2 из дымовых газов паротурбинной ТЭС позволяют отделить 85–95% CO 2, выделяющегося при сжигании угля; остальная часть будет поступать в атмосферу. Углекислый газ можно извлекать из топочных газов после отделения от них обычных загрязнителей. Отделенный CO 2 сжимают и транспортируют в места захоронения по трубам. Так как топочные газы содержат много азота (уголь сжигается в воздухе, содержащем 80% азота), CO 2 приходится извлекать при невысоких концентрациях и температурах из больших объемов газа. Это энергоемкий и дорогостоящий процесс.

Несколько по-иному обстоит дело в случае ТЭС комбинированного цикла с газификацией угля. В IGCC-системах, работающих с ССS, уголь не сжигается, а газифицируется под давлением при парокислородном дутье с образованием синтез-газа, состоящего из оксида углерода и водорода. В обычных IGCC-установках синтез-газ получают под паровоздушным дутьем. Он поступает в камеру сгорания газовой турбины после предварительной очистки от оксидов серы и твердых частиц. Выхлопные газы газовой турбины используют для получения пара, приводящего в действие паровые турбины. Весь процесс называется комбинированным циклом.

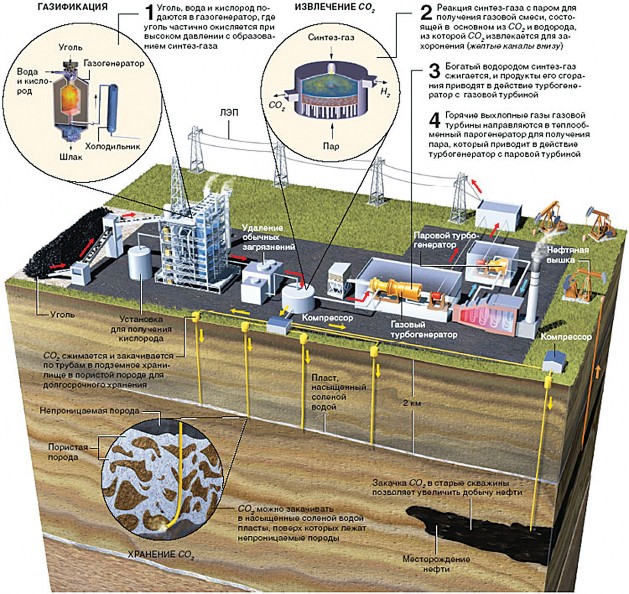

На IGCC-электростанциях, где предусматривается улавливание CO 2 (рис. 3.6), синтез-газ, выходящий из газогенератора, после охлаждения и очистки вновь реагирует с водяным паром. В результате получают газовую смесь, состоящую в основном из CO 2 и водорода. Углекислый газ под давлением выделяют из полученной смеси, осушают, при необходимости дополнительно сжимают и транспортируют к месту захоронения. Оставшуюся смесь, богатую водородом, сжигают в газовой турбине. Для гибридной ТЭС водород подают в высокотемпературный топливный элемент, а продукты его реакции в газовую турбину, а затем – в паровой котел-утилизатор паротурбинного цикла.

В IGCC-системах CO 2 извлекается из газового потока при высоких концентрациях и давлениях, что сильно упрощает процесс по сравнению с традиционными паровыми электростанциями. В итоге стоимость получаемой электроэнергии может быть меньшей, чем на электростанциях с обычным циклом и улавливанием CO2.

Давление, при котором происходит улавливание CO 2, бывает достаточным для его транспортировки по трубам к местам подземного захоронения, удаленным на сотни километров.

В целом применение CCS на обычных паротурбинных угольных ТЭС уменьшает к.п.д. на 30%, а для ТЭС по технологии IGCC только на 20%. Затраты на внедрение CCS будут зависеть от типа электростанции, расстояния до места захоронения, свойств пласта, в который закачивается углекислый газ, и возможности продажи последнего (например для увеличения добычи нефти).

Для типичной IGCC-электростанции с типичными условиями улавливания, транспортировки и захоронения CO 2 с закачкой в пласт, насыщенный соленой водой и расположенный в 100 км от электростанции, улавливание и захоронение CO 2 увеличивает стоимость электроэнергии на 1,9 цента по сравнению со случаем выброса всего CO 2 в атмосферу (4,7 цента), т. е. на 40%.

В случае использования уловленного CO 2 для увеличения извлечения нефти на месторождении в 100 км от IGCC-электростанции чистые затраты на выработку электроэнергии не возрастут, если цена добываемой нефти будет не меньше 35 долларов за баррель.

Помимо перечисленных выше, разрабатываются IGCC-технологии нового поколения, где углекислый газ используется в качестве рабочего тела, превращаясь в итоге в жидкость, подлежащую захоронению. В основе одной из таких технологий могут лежать следующие процессы:

- газификация водоугольной суспензии с добавкой водорода и получением СН 4 (метана) и Н 2 О. Зола угля выводится из газификатора, а парогазовая смесь очищается;

- углерод, перешедший в газообразное состояние, в форме СО 2 связывается окисью кальция в присутствии очищенной воды. Образующийся при этом водород частично возвращается в газификатор, а частично после тонкой очистки подается в высокотемпературный топливный элемент для выработки электроэнергии;

- образовавшийся СаСО 3 кальцинируется с использованием выделившегося в топливном элементе тепла с образованием СаО и концентрированного СО 2, пригодных для дальнейшей обработки;

- четвертым шагом является преобразование химической энергии водорода в электроэнергию и тепло, используемое в цикле.

Углекислый газ выводится из цикла и минерализуется в процессах карбонизации таких минералов, как, например, силикат магния, распространенный повсеместно в природе в количествах, на порядки превышающих запасы угля. Конечные продукты карбонизации можно захоронить в выработанных шахтах.

Рис. 3.6. Схема электростанции комбинированного цикла с внутрицикловой газификацией угля, улавливанием и захоронением углекислого газа

Рис. 3.6. Схема электростанции комбинированного цикла с внутрицикловой газификацией угля, улавливанием и захоронением углекислого газа

С технологией улавливания и хранения углекислого газа (CCS) связывают большие надежды. Если будет доказана ее применимость на ТЭС, то она найдет применение и на крупных цементных заводах, предприятиях химии, нефтепереработки и нефтехимии, металлургических комбинатах, на долю которых приходится большая часть выбросов парниковых газов от стационарных источников.

В упомянутом выше отчете Межправительственной группы экспертов по изменению климата (МГЭИК) отмечено, что улавливание и захоронение CO2 может в конечном итоге привести к снижению парниковых выбросов в атмосферу на 55%.

Наряду с мерами по повышению эффективности использования энергии это даст современному обществу возможность продолжать потреблять ископаемые виды топлива до тех пор, пока использование возобновляемых источников энергии не наберет силу.

Однако до начала широкого внедрения этой технологии скорее всего пройдут многие годы. И дело здесь не только в том, что еще остаются нерешенными многие важные технические вопросы, например закачки больших объемов CO2 в геологические пласты и предотвращения его утечек. Основным препятствием является не технология, а экономика. Для промышленной отработки технологий CCS необходимо реализовать десятки крупномасштабных демонстрационных проектов стоимостью несколько сот миллионов долларов каждый. Соответствующая финансовая основа для их осуществления отсутствует, однако она должна быть создана в рамках нового соглашения стран мира по сокращению выбросов СО 2 уже в ближайшее время.

3.1. Перспективные энергетические технологии как фактор устойчивого развития энергетики

3.3. Перспективы развития мировой энергетики